Os sistemas de filtração industrial desempenham um papel crucial em diversos processos de fabricação, sendo os sistemas de filtro de tambor rotativo uma das soluções mais eficazes para separação sólido-líquido. Essas máquinas sofisticadas requerem protocolos abrangentes de segurança para garantir o funcionamento ideal, protegendo ao mesmo tempo o pessoal e equipamento . Compreender e implementar medidas de segurança adequadas torna-se fundamental ao lidar com sistemas de filtração de alta capacidade que frequentemente operam em condições desafiadoras envolvendo produtos químicos, altas temperaturas e componentes mecânicos.

Protocolos de Segurança Pré-Operacionais

Inspeção e Verificação de Equipamentos

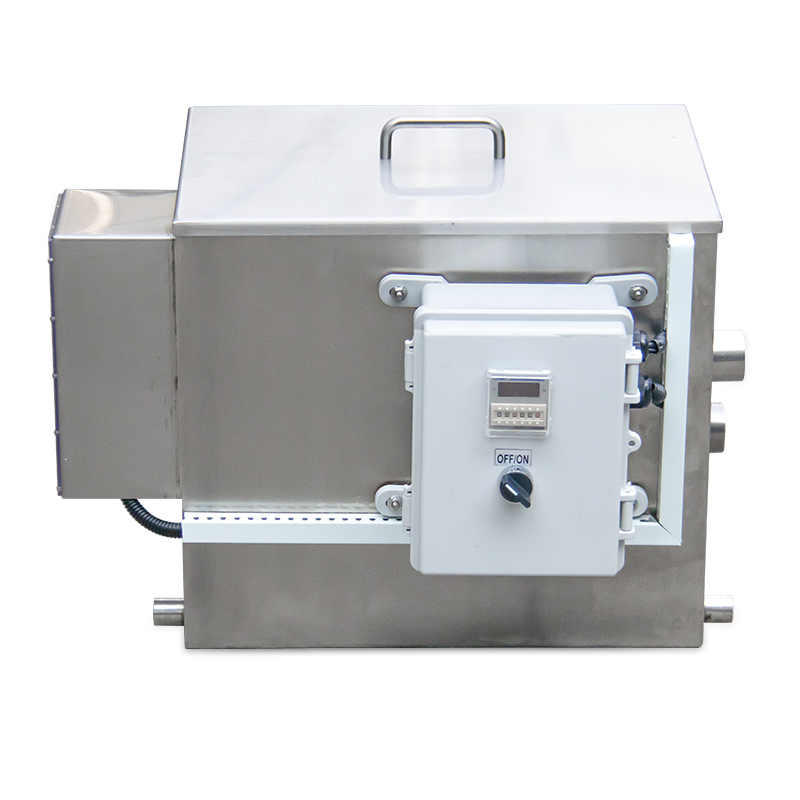

Antes de iniciar qualquer filtro de tambor rotativo operação, realizar inspeções completas de equipamentos representa a base de uma operação segura. Os operadores devem examinar todos os componentes mecânicos, incluindo o conjunto do tambor, sistemas de acionamento e meios de filtração, em busca de sinais de desgaste, danos ou desalinhamento. A inspeção visual deve incluir a verificação de parafusos soltos, soldas trincadas ou selos deteriorados que possam comprometer a integridade do sistema durante a operação.

O meio de filtração exige atenção especial, pois um tecido filtrante danificado ou incorretamente instalado pode resultar em baixa eficiência de separação e potenciais riscos de segurança. Os operadores devem verificar se o meio de filtração está corretamente tensionado e livre de rasgos ou furos que possam permitir a passagem de material não filtrado. Além disso, inspecionar a superfície do tambor em busca de resíduos acumulados ou resíduos químicos garante um contato ideal entre a pasta e o meio de filtração.

Segurança Sistema Verificação

Os sistemas de desligamento de emergência devem passar por testes sistemáticos antes de cada ciclo operacional. Esses sistemas incluem botões de parada de emergência, travas de segurança e gatilhos de desligamento automático que são ativados quando condições anormais são detectadas. A verificação envolve testar cada mecanismo de segurança individualmente para garantir tempos de resposta rápidos e funcionamento adequado sob várias situações.

As instalações de proteções e barreiras de segurança ao redor de componentes móveis exigem inspeção para evitar contato acidental com elementos rotativos. O filtro de tambor rotativo incorpora múltiplas partes móveis que apresentam pontos de aprisionamento e riscos de esmagamento, tornando as proteções adequadas essenciais para a segurança do operador. Todos os painéis de acesso e portas de manutenção devem estar devidamente fixados e equipados com rótulos de advertência apropriados.

Requisitos de Equipamento de Proteção Individual

Componentes Essenciais de EPI

O pessoal operacional deve utilizar equipamentos de proteção individual completos adaptados aos produtos químicos específicos e às condições presentes no processo de filtração. Luvas resistentes a produtos químicos tornam-se obrigatórias ao manipular suspensões contendo materiais corrosivos ou tóxicos, enquanto óculos de segurança ou viseiras protegem contra respingos durante operações de enchimento ou limpeza. A seleção do EPI apropriado depende das fichas de dados de segurança dos materiais para todos os produtos químicos envolvidos no processo.

A proteção respiratória pode ser necessária ao operar sistemas de filtro de tambor rotativo que geram partículas ou vapores no ar. Máscaras anti-poeira ou respiradores devem ser selecionados com base na concentração e no tipo de contaminantes presentes no ambiente de trabalho. Além disso, aventais ou macacões resistentes a produtos químicos oferecem proteção corporal contra contato acidental com materiais perigosos durante procedimentos de manutenção rotineira ou resposta a emergências.

Manutenção e Substituição de EPI

A inspeção e manutenção regulares dos equipamentos de proteção individual garantem a eficácia contínua durante todo o período operacional. As luvas resistentes a produtos químicos exigem inspeção frequente para detecção de perfurações ou degradação que possam comprometer a proteção contra substâncias perigosas. Devem ser estabelecidos cronogramas de substituição com base nas recomendações do fabricante e nas condições reais de uso, a fim de manter níveis ótimos de proteção.

Os protocolos de armazenamento e limpeza para componentes de EPI reutilizáveis ajudam a prevenir contaminação cruzada e a manter a integridade do equipamento. Procedimentos adequados de descontaminação removem resíduos químicos que poderiam causar irritação na pele ou degradação do equipamento ao longo do tempo. A documentação das atividades de inspeção e substituição de EPIs proporciona rastreabilidade para conformidade com segurança e ajuda a identificar padrões que possam indicar melhorias no processo.

Procedimentos de Segurança Operacional

Protocolos de Partida e Parada

Procedimentos sistemáticos de inicialização minimizam os riscos associados à colocação dos sistemas de filtro de tambor rotativo em funcionamento. Os operadores devem seguir listas de verificação estabelecidas que verifiquem se todos os sistemas de segurança estão funcionais antes de introduzir o material alimentado ao sistema. As velocidades iniciais de rotação devem ser aumentadas gradualmente, monitorando os níveis de vibração e as temperaturas dos rolamentos para identificar possíveis problemas mecânicos antes que eles se agravem.

Os procedimentos de desligamento exigem atenção igual às considerações de segurança, particularmente ao lidar com materiais perigosos que possam permanecer no sistema. Sequências adequadas de purga removem produtos químicos residuais e evitam reações perigosas durante os períodos de manutenção. O filtro de tambor rotativo deve ser completamente limpo e descontaminado de acordo com protocolos estabelecidos antes do acesso de pessoal para atividades de manutenção.

Parâmetros de Monitoramento e Controle

O monitoramento contínuo de parâmetros operacionais críticos ajuda a prevenir condições perigosas de se desenvolverem durante as operações de filtração. O monitoramento de temperatura torna-se particularmente importante ao processar materiais sensíveis ao calor ou quando o atrito possa gerar temperaturas excessivas nos rolamentos ou componentes de acionamento. Os sistemas de monitoramento de pressão alertam os operadores sobre possíveis obstruções ou falhas na membrana que poderiam resultar em sobrecarga do sistema.

O monitoramento de vibração fornece aviso prévio de problemas mecânicos, como desgaste de rolamentos ou desequilíbrio do tambor, que poderiam levar a uma falha catastrófica se não forem corrigidos. Os sistemas automatizados de alarme devem ser configurados para notificar imediatamente os operadores quando os parâmetros excederem limites predeterminados, permitindo intervenção a tempo antes que riscos à segurança se desenvolvam.

Manuseio e Contenção de Produtos Químicos

Avaliação de Compatibilidade de Materiais

Antes de introduzir qualquer produto químico novo num sistema de filtro de tambor rotativo, uma avaliação abrangente de compatibilidade garante que os materiais não reagirão adversamente com os componentes do sistema ou criarão riscos à segurança. Essa avaliação inclui a análise de fichas de dados de segurança de materiais, consulta aos fornecedores de produtos químicos e, possivelmente, a realização de testes de compatibilidade em pequena escala para verificar os parâmetros seguros de operação.

A compatibilidade química vai além do processo imediato de filtração, incluindo agentes de limpeza e produtos químicos de manutenção que possam ser usados durante a assistência ao sistema. Combinações químicas incompatíveis podem resultar em reações perigosas, corrosão dos equipamentos ou formação de vapores tóxicos que representam riscos para o pessoal operacional.

Prevenção e Resposta a Derramamentos

Sistemas secundários de contenção ao redor de instalações de filtros de tambor rotativo evitam que derramamentos químicos se espalhem para áreas adjacentes e potencialmente afetem pessoal ou recursos ambientais. Os sistemas de contenção devem ser dimensionados adequadamente para lidar com o cenário de derramamento máximo credível, incluindo considerações para capacidades de bombeamento e acesso para resposta a emergências.

Os procedimentos de resposta a derramamentos devem ser claramente documentados e facilmente acessíveis a todo o pessoal que possa vir a enfrentar liberações químicas durante operações normais ou situações de emergência. Kits de resposta contendo materiais absorventes apropriados, agentes neutralizantes e ferramentas de limpeza devem ser estrategicamente localizados próximos ao equipamento de filtração para implantação rápida quando necessário.

Considerações sobre Segurança na Manutenção

Procedimentos de Bloqueio e Etiquetagem

Procedimentos abrangentes de bloqueio e etiquetagem impedem a energização acidental de sistemas de filtros de tambor rotativo durante atividades de manutenção. Esses procedimentos devem abordar todas as fontes de energia, incluindo energia elétrica, pressão hidráulica, sistemas pneumáticos e energia mecânica armazenada em componentes rotativos. Vários cadeados podem ser necessários quando vários funcionários de manutenção trabalham simultaneamente no mesmo sistema.

A verificação de isolamento de energia envolve testar os sistemas após o bloqueio para confirmar que todas as fontes de energia foram efetivamente isoladas. Este processo de verificação inclui tentar iniciar o sistema por meio dos procedimentos operacionais normais para garantir que os dispositivos de bloqueio impeçam a operação. A documentação das atividades de bloqueio e etiquetagem proporciona responsabilidade e ajuda a garantir que todas as etapas de segurança tenham sido concluídas antes do início da manutenção.

Protocolos de Entrada em Espaços Confinados

Grandes sistemas de filtros de tambor rotativo podem exigir a entrada de pessoal em espaços confinados para limpeza completa ou atividades de manutenção significativas. Os procedimentos de entrada em espaços confinados devem abordar testes atmosféricos, requisitos de ventilação e protocolos de resgate de emergência específicos ao ambiente químico dentro do sistema de filtração.

A monitorização atmosférica torna-se particularmente crítica quando os processos de filtração envolvem produtos químicos voláteis ou quando agentes de limpeza podem criar atmosferas perigosas em espaços fechados. A monitorização atmosférica contínua durante as operações de entrada garante que as condições permaneçam seguras para o pessoal e fornece alerta antecipado sobre riscos emergentes.

Planejamento da Resposta a Emergências

Classificação e Resposta a Incidentes

Os planos de resposta a emergências para operações de filtros rotativos devem categorizar incidentes potenciais com base na gravidade e nas ações de resposta necessárias. Incidentes menores, como pequenos vazamentos ou vibrações mecânicas, podem exigir apenas ajustes operacionais, enquanto incidentes graves envolvendo liberação de produtos químicos ou falha de equipamento exigem desligamento imediato e notificação dos serviços de emergência.

A designação de equipes de resposta garante que pessoal qualificado esteja disponível para lidar com diversos cenários de emergência. Os membros da equipe devem receber treinamento regular sobre procedimentos de emergência e manter-se familiarizados com as plantas do sistema, procedimentos de desligamento e riscos químicos específicos das operações de filtração de sua instalação.

Comunicação e Coordenação

Protocolos claros de comunicação facilitam a resposta coordenada a emergências em filtros rotativos de tambor. Os sistemas de comunicação devem incluir procedimentos internos de notificação para o pessoal da instalação e requisitos de notificação externa às autoridades reguladoras ou aos serviços de emergência. Métodos de comunicação de backup garantem a continuidade da coordenação mesmo quando os sistemas principais estão comprometidos.

Os requisitos de documentação para incidentes de emergência ajudam a identificar as causas raiz e a prevenir ocorrências semelhantes no futuro. Os relatórios de incidentes devem registrar informações detalhadas sobre as condições que levaram à emergência, as ações de resposta tomadas e as lições aprendidas que possam melhorar a preparação para futuras emergências.

Perguntas Frequentes

Quais são as verificações de segurança mais críticas antes de iniciar um sistema de filtro rotativo de tambor?

As verificações de segurança mais críticas incluem verificar se todos os sistemas de segurança estão funcionais, realizar inspeções completas dos equipamentos para identificar desgaste ou danos, garantir a instalação adequada e a condição dos meios de filtração, testar os sistemas de parada de emergência e confirmar que todo o pessoal está utilizando os equipamentos de proteção individual apropriados. Além disso, os operadores devem verificar se a compatibilidade química foi avaliada e se os sistemas de contenção de derramamentos estão instalados e funcionais.

Com que frequência os equipamentos de segurança devem ser inspecionados em sistemas de filtros rotativos de tambor?

Os equipamentos de segurança devem ser inspecionados antes de cada turno operacional quanto à funcionalidade básica, com inspeções mais abrangentes realizadas semanal ou mensalmente, dependendo do componente específico e das condições operacionais. Os sistemas de desligamento de emergência exigem testes pelo menos mensalmente, enquanto os equipamentos de proteção individual devem ser inspecionados antes de cada uso e substituídos conforme as recomendações do fabricante ou quando forem observados sinais de deterioração.

Quais procedimentos de emergência devem ser estabelecidos para derramamentos químicos durante as operações de filtro de tambor rotativo?

Os procedimentos de emergência para derramamentos químicos devem incluir ações imediatas de contenção, evacuação do pessoal das áreas afetadas, notificação das equipes de resposta a emergências e procedimentos sistemáticos de limpeza utilizando agentes neutralizantes apropriados e materiais absorventes. Os procedimentos também devem abordar os requisitos de monitoramento atmosférico, protocolos de descontaminação para pessoal e equipamentos e requisitos de documentação para conformidade regulamentar e análise de incidentes.

Quais são os requisitos de treinamento necessários para o pessoal que opera sistemas de filtro rotativo de tambor com segurança?

O pessoal deve receber treinamento abrangente que cubra procedimentos de operação do sistema, reconhecimento de riscos químicos, protocolos de resposta a emergências, uso adequado de equipamentos de proteção individual e procedimentos de bloqueio e etiquetagem. O treinamento deve incluir instrução teórica e exercícios práticos, com treinamentos periódicos de atualização para manter os níveis de competência e abordar quaisquer alterações nos procedimentos ou nas configurações dos equipamentos.

Sumário

- Protocolos de Segurança Pré-Operacionais

- Requisitos de Equipamento de Proteção Individual

- Procedimentos de Segurança Operacional

- Manuseio e Contenção de Produtos Químicos

- Considerações sobre Segurança na Manutenção

- Planejamento da Resposta a Emergências

-

Perguntas Frequentes

- Quais são as verificações de segurança mais críticas antes de iniciar um sistema de filtro rotativo de tambor?

- Com que frequência os equipamentos de segurança devem ser inspecionados em sistemas de filtros rotativos de tambor?

- Quais procedimentos de emergência devem ser estabelecidos para derramamentos químicos durante as operações de filtro de tambor rotativo?

- Quais são os requisitos de treinamento necessários para o pessoal que opera sistemas de filtro rotativo de tambor com segurança?