Otimização do Desempenho do Filtro de Tambor Rotativo por meio da Manutenção

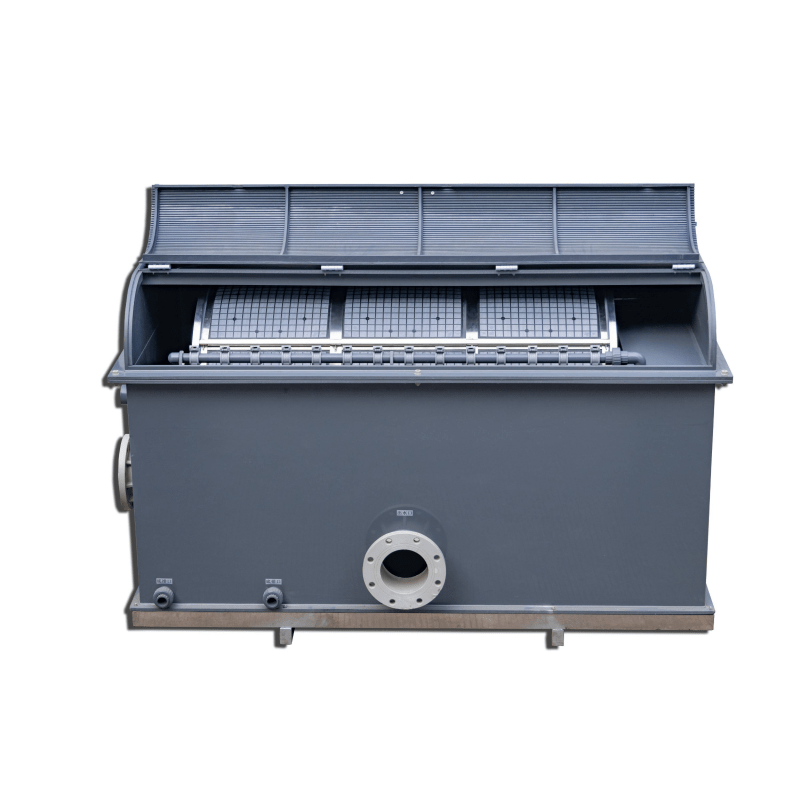

Filtros de tambor rotativo desempenham um papel fundamental em inúmeros processos industriais, proporcionando uma eficiente separação sólido-líquido. No entanto, a paralisação operacional pode impactar significativamente a produtividade e a eficiência geral. A implementação de práticas sistemáticas de manutenção é essencial para reduzir o tempo de inatividade, melhorar o desempenho e prolongar a vida útil dos filtros rotativos. A manutenção adequada garante que os filtros funcionem com capacidade ideal, minimiza falhas inesperadas e sustenta uma produção constante. Empresas que priorizam as práticas de manutenção frequentemente experimentam menores custos com reparos, maior segurança e melhor gerenciamento de recursos.

Entendendo as Causas Comuns de Paralisações nas Operações de Filtros Rotativos

Falhas Mecânicas

Falhas mecânicas são uma das principais causas de paradas nas operações de filtros rotativos. Componentes como o motor do acionador do tambor, rolamentos e sistemas de engrenagens estão sujeitos ao desgaste devido à operação contínua. Inspeções regulares podem detectar sinais precoces de danos, incluindo vibrações incomuns, ruídos anormais ou velocidades irregulares de rotação. Ao substituir peças desgastadas antecipadamente, as empresas podem prevenir falhas súbitas que interrompem a produção.

Falhas mecânicas não apenas interrompem as operações, mas também correm o risco de danificar outras partes do sistema de filtro. Por exemplo, um rolamento do tambor com defeito pode afetar todo o ciclo de filtração, resultando em baixa eficiência de separação. Programas de manutenção que incluem lubrificação, verificações de alinhamento e monitoramento de carga desempenham um papel crucial na mitigação desses riscos. Quando a integridade mecânica é preservada, a confiabilidade geral do filtro rotativo é significativamente aumentada.

Problemas de entupimento e incrustação

O entupimento ocorre quando sólidos se acumulam excessivamente na superfície do tambor ou dentro do meio de filtração, reduzindo a vazão e a eficiência do filtro. A incrustação, causada por materiais pegajosos ou adesivos, também pode prejudicar o desempenho do filtro. Limpezas regulares e rotinas de manutenção preventiva ajudam a manter taxas consistentes de filtração e evitam paradas inesperadas.

Medidas preventivas incluem ciclos programados de limpeza, monitoramento das taxas de fluxo do filtrado e uso de tratamentos químicos quando necessário. As equipes de manutenção devem acompanhar a composição e o volume dos materiais filtrados para ajustar adequadamente a frequência de limpeza. Abordar proativamente os problemas de entupimento e incrustação garante que os filtros rotativos de tambor continuem operando suavemente, mantendo tanto a eficiência quanto a qualidade do produto.

Integridade de Vedantes e Juntas

As vedações e juntas são fundamentais para manter a filtração adequada e prevenir vazamentos. Com o tempo, esses componentes podem se degradar devido à exposição a produtos químicos, flutuações de pressão ou desgaste geral. A inspeção regular e a substituição imediata das vedações evitam vazamentos que podem causar interrupções operacionais.

A manutenção adequada das vedações envolve monitorar sinais de desgaste, inspecionar trincas ou deformações e verificar a instalação correta. Mesmo pequenos vazamentos podem resultar em ineficiências no processo, perda de filtrado ou contaminação dos fluxos de produto. A atenção constante às vedações e juntas contribui para operações ininterruptas e reduz paradas não planejadas.

Implementação de um Programa Abrangente de Manutenção

Agendamentos de Inspeção Rotineira

Um programa estruturado de manutenção começa com inspeções de rotina. As inspeções devem abranger todos os componentes críticos do filtro de tambor rotativo, incluindo sistemas mecânicos, mídia filtrante e conexões elétricas. Documentar os resultados das inspeções ajuda a acompanhar o estado das peças e identificar tendências que indiquem falhas potenciais.

As inspeções de rotina não apenas evitam paradas inesperadas, mas também fornecem dados valiosos para o planejamento de manutenção preditiva. Quando problemas são detectados precocemente, ações corretivas podem ser programadas sem interromper a produção. Essa abordagem proativa garante estabilidade operacional e prolonga a vida útil do equipamento .

Tarefas de Manutenção Preventiva

A manutenção preventiva engloba tarefas como lubrificação, alinhamento, limpeza e substituição de peças desgastadas. Ao realizar essas tarefas em intervalos regulares, os operadores podem manter o desempenho ideal e impedir que pequenos problemas se transformem em falhas graves.

A lubrificação de partes móveis reduz o atrito e o desgaste, enquanto verificações de alinhamento garantem que o tambor gire suavemente. A limpeza remove detritos acumulados e evita entupimentos. A substituição de rolamentos, selos e juntas desgastados minimiza o risco de falhas mecânicas. Em conjunto, essas tarefas melhoram a confiabilidade geral do equipamento e reduzem o tempo de inatividade.

Técnicas de Manutenção Preditiva

A manutenção preditiva utiliza dados e tecnologia para antecipar falhas antes que ocorram. Técnicas como análise de vibração, imagem térmica e monitoramento do estado do óleo podem revelar sinais precoces de estresse mecânico ou degradação. A implementação da manutenção preditiva permite que as equipes de manutenção programem intervenções estrategicamente, minimizando o impacto nos cronogramas de produção.

A manutenção preditiva também apoia a alocação eficiente de recursos. Ao saber quais componentes têm probabilidade de falhar, as empresas podem estocar peças sobressalentes com antecedência e planejar a disponibilidade dos técnicos. Essa abordagem reduz cenários de reparos emergenciais, melhora a continuidade operacional e, em última instância, aumenta a rentabilidade das operações dos filtros rotativos de tambor.

Otimização da Gestão do Meio Filtrante

Seleção e Substituição do Meio Filtrante

A escolha do meio filtrante afeta significativamente o desempenho dos filtros rotativos de tambor. Diferentes materiais oferecem níveis variados de durabilidade, eficiência na filtração e resistência ao entupimento. Selecionar o meio adequado e substituí-lo de acordo com os requisitos operacionais ajuda a manter taxas de filtração consistentes e reduz o tempo de inatividade.

O monitoramento regular da condição do meio filtrante é crucial. Desgaste, rasgos ou danos podem comprometer a qualidade da filtração e causar atrasos na produção. As equipes de manutenção devem estabelecer intervalos de substituição com base no uso, tipo de material e condições do processo. Uma gestão adequada do meio filtrante garante operações estáveis e minimiza interrupções relacionadas à manutenção.

Limpeza e Manutenção das Superfícies dos Filtros

As superfícies dos filtros devem ser mantidas limpas para preservar o desempenho ideal. Rotinas programadas de limpeza removem depósitos que poderiam obstruir os poros e prejudicar a filtração. Dependendo do processo, a limpeza pode envolver lavagem reversa, tratamentos químicos ou escovação manual.

Manter as superfícies dos filtros limpas previne o acúmulo de pressão, melhora as taxas de fluxo e reduz o esforço sobre componentes mecânicos. O pessoal de manutenção também deve inspecionar deformações ou danos no meio filtrante durante a limpeza, evitando problemas adicionais. Uma manutenção eficaz das superfícies apoia tanto a eficiência quanto a confiabilidade.

Monitoramento da Qualidade do Filtrado

Monitorar a qualidade do filtrado fornece informações valiosas sobre o desempenho do filtro. Alterações na clareza do filtrado, na taxa de fluxo ou na retenção de partículas podem indicar problemas com o filtro de tambor ou com o meio filtrante. As equipes de manutenção podem utilizar esses sinais para tomar ações corretivas antes que ocorra uma paralisação.

Verificações regulares de qualidade também ajudam a identificar tendências que possam indicar desgaste inicial ou entupimento. Ao abordar proativamente esses problemas, as empresas podem manter a qualidade consistente do produto e reduzir a probabilidade de interrupções operacionais causadas por filtros com desempenho insuficiente.

Treinamento e Desenvolvimento de Habilidades para Equipes de Manutenção

Programas de Treinamento Técnico

Equipes de manutenção bem treinadas são essenciais para minimizar paralisações nas operações de filtros rotativos de tambor. Os programas de treinamento devem abranger a operação do equipamento, inspeções de rotina, procedimentos de manutenção preventiva e técnicas de solução de problemas. Pessoal qualificado pode identificar e resolver problemas rapidamente, reduzindo o tempo de resposta e evitando que problemas menores se agravem.

O treinamento também deve incluir protocolos de segurança e o manuseio adequado de produtos químicos ou componentes mecânicos. Garantir que a equipe de manutenção seja competente e confiante em suas funções aumenta a confiabilidade operacional e contribui para a durabilidade geral dos equipamentos.

Compartilhamento de Conhecimento e Documentação

Documentar as atividades de manutenção e compartilhar conhecimentos entre as equipes apoia a melhoria contínua. Os registros de inspeções, reparos e substituições fornecem dados valiosos para analisar tendências de desempenho e aprimorar as estratégias de manutenção. Equipes que colaboram eficazmente podem identificar problemas recorrentes e implementar soluções direcionadas para reduzir o tempo de inatividade.

O compartilhamento de conhecimento também estimula a adoção de melhores práticas e promove uma cultura proativa de manutenção. Ao aprender com experiências passadas, as equipes de manutenção podem prevenir falhas repetidas e otimizar o desempenho dos filtros rotativos ao longo do tempo.

Utilização de Tecnologia para Treinamento

A tecnologia pode aprimorar o treinamento de manutenção por meio de simulações, manuais digitais e sistemas de monitoramento em tempo real. Ferramentas digitais permitem que as equipes visualizem o funcionamento dos equipamentos, pratiquem cenários de solução de problemas e acessem guias detalhados sobre procedimentos de manutenção. A integração da tecnologia nos programas de treinamento melhora a retenção de conhecimento e capacita as equipes a lidar com desafios complexos de manutenção de forma eficiente.

Ao combinar treinamento prático com suporte tecnológico, as empresas garantem que as equipes de manutenção estejam bem preparadas para manter altos padrões operacionais, reduzir o tempo de inatividade e prolongar a vida útil dos filtros rotativos de tambor.

Perguntas Frequentes

Qual é o benefício principal da manutenção regular para filtros rotativos de tambor?

A manutenção regular reduz a paragem não planeada, melhora a eficiência de filtração e prolonga a vida útil do equipamento. Garante que todos os componentes mecânicos e de filtração funcionem de forma otimizada, prevenindo avarias inesperadas e reparos onerosos. Empresas que mantêm seus filtros de forma consistente experimentam maior produtividade e menores custos operacionais.

Com que frequência o meio filtrante deve ser substituído em filtros de tambor rotativo?

A substituição do meio filtrante depende do tipo de meio, das condições do processo e da carga operacional. A monitorização e inspeção regulares ajudam a determinar o intervalo adequado de substituição. A substituição proativa evita a diminuição do desempenho e reduz o risco de interrupções operacionais.

A manutenção preditiva pode reduzir significativamente o tempo de inatividade?

Sim, a manutenção preditiva permite que os operadores antecipem falhas de equipamentos ao analisar dados de desempenho, vibrações e outros indicadores. Ao resolver problemas potenciais antes que eles se agravem, as empresas podem programar a manutenção de forma estratégica, minimizando o tempo de inatividade e melhorando a continuidade da produção.

Sumário

- Otimização do Desempenho do Filtro de Tambor Rotativo por meio da Manutenção

- Entendendo as Causas Comuns de Paralisações nas Operações de Filtros Rotativos

- Implementação de um Programa Abrangente de Manutenção

- Otimização da Gestão do Meio Filtrante

- Treinamento e Desenvolvimento de Habilidades para Equipes de Manutenção

- Perguntas Frequentes