Systemy filtracji przemysłowej odgrywają kluczową rolę w różnych procesach produkcyjnych, a systemy filtrów bębnowych stanowią jedno z najskuteczniejszych rozwiązań do separacji ciał stałych od cieczy. Te zaawansowane maszyny wymagają kompleksowych protokołów bezpieczeństwa, aby zapewnić optymalne działanie, chroniąc jednocześnie personel i sprzęt . Zrozumienie i wdrożenie odpowiednich środków bezpieczeństwa jest kluczowe przy pracy z wysokowydajnymi systemami filtracji, które często funkcjonują w trudnych warunkach związanych z użyciem chemikali, wysokich temperacji oraz mechanicznych komponentów.

Protokoły bezpieczeństwa przed uruchomieniem

Inspekcja i weryfikacja sprzętu

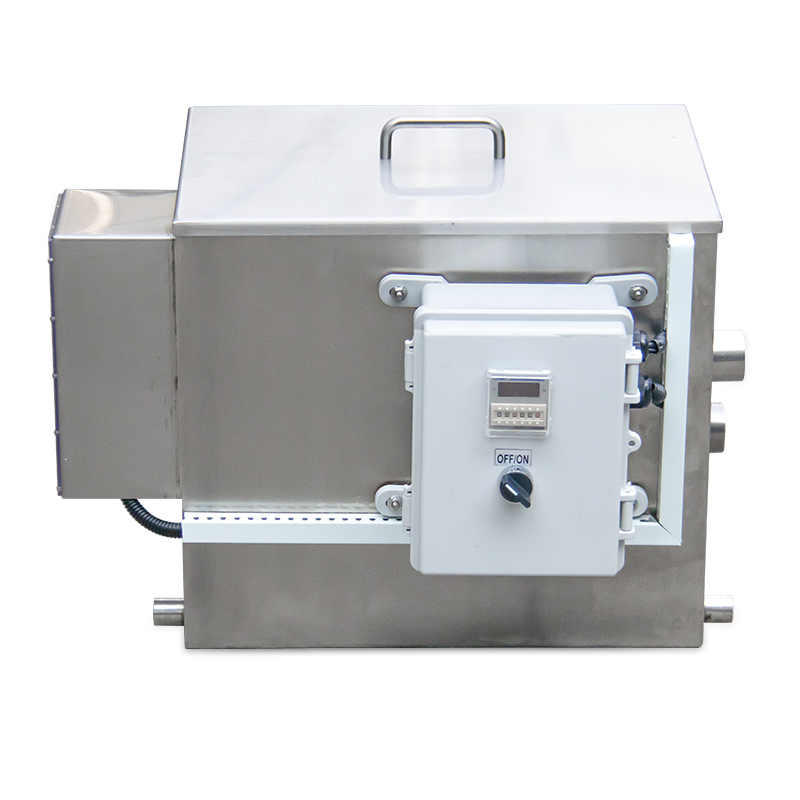

Przed rozpoczęciem jakichkolwiek rotacyjny filtr bębenkowy operacji przeprowadzenie dokładnej inspekcji sprzętu stanowi podstawę bezpiecznej pracy. Operatorzy muszą sprawdzić wszystkie komponenty mechaniczne, w tym zespół bębna, układy napędowe oraz materiał filtracyjny, pod kątem oznak zużycia, uszkodzeń lub niewłaściwego ustawienia. Kontrola wzrokowa powinna obejmować sprawdzenie luźnych śrub, pękniętych spoin lub uszkodzonych uszczelek, które mogą naruszyć integralność systemu podczas pracy.

Materiał filtracyjny wymaga szczególnej uwagi, ponieważ uszkodzona lub nieprawidłowo zamontowana tkanina filtracyjna może prowadzić do niskiej efektywności separacji oraz potencjalnych zagrożeń bezpieczeństwa. Operatorzy powinni upewnić się, że medium filtracyjne jest prawidłowo naprężone i pozbawione rozdarć lub dziur, przez które mogłaby przenikać niemaprowana substancja. Dodatkowo, sprawdzenie powierzchni bębna pod kątem nagromadzonych pozostałości lub osadów chemicznych zapewnia optymalny kontakt między pulpetem a materiałem filtracyjnym.

Bezpieczeństwo System Weryfikacja

Systemy awaryjnego wyłączania muszą być poddawane systematycznemu testowaniu przed każdym cyklem operacyjnym. Do tych systemów należą przyciski awaryjnego zatrzymania, blokady bezpieczeństwa oraz automatyczne wyzwalacze wyłączenia aktywowane w przypadku wykrycia nieprawidłowych warunków. Weryfikacja obejmuje testowanie każdego mechanizmu bezpieczeństwa oddzielnie, aby zapewnić szybkie czasy reakcji oraz prawidłowe działanie w różnych scenariuszach.

Instalacje osłon i bariery bezpieczeństwa wokół ruchomych elementów wymagają inspekcji w celu zapobiegania przypadkowemu kontaktowi z wirującymi częściami. Filtr bębnowy obrotowy zawiera wiele ruchomych części, które stanowią zagrożenie związane z miejscami zaciskowymi i miażdżeniem, przez co odpowiednie osłanianie jest kluczowe dla bezpieczeństwa operatora. Wszystkie panele dostępowe i drzwi serwisowe powinny być odpowiednio zamocowane oraz wyposażone w odpowiednie ostrzeżenia.

Wymogi dotyczące środków ochrony indywidualnej

Podstawowe elementy środków ochrony indywidualnej

Personel obsługujący musi stosować kompleksowe środki ochrony indywidualnej dostosowane do konkretnych chemikaliów i warunków występujących w procesie filtracji. Rękawice odporne na działanie chemiczne są obowiązkowe podczas pracy ze zawiesinami zawierającymi substancje żrące lub toksyczne, natomiast okulary ochronne lub osłony twarzy chronią przed rozbryzgiem podczas czynności napełniania czy czyszczenia. Dobór odpowiednich środków ochrony indywidualnej zależy od kart charakterystyki bezpieczeństwa wszystkich chemikaliów wykorzystywanych w procesie.

Ochrona dróg oddechowych może być konieczna podczas pracy z systemami filtrów bębnowych wirujących, które generują cząstki unoszące się w powietrzu lub pary. Maski przeciwpyłowe lub respiratory należy dobierać na podstawie stężenia i rodzaju zanieczyszczeń występujących w środowisku pracy. Dodatkowo, fartuchy lub kombinezony odporne na działanie chemiczne zapewniają ochronę ciała przed przypadkowym kontaktem z materiałami niebezpiecznymi podczas rutynowej konserwacji lub procedur reagowania w sytuacjach awaryjnych.

Konserwacja i wymiana środków ochrony indywidualnej

Regularne sprawdzanie i konserwacja sprzętu ochrony indywidualnej zapewnia utrzymanie skuteczności przez cały okres eksploatacji. Rękawice odpornościowe na działanie chemikaliów wymagają częstego sprawdzenia pod kątem przebić lub degradacji, które mogą naruszyć ochronę przed niebezpiecznymi substancjami. Harmonogram wymiany powinien być ustalany zgodnie z zaleceniami producenta oraz rzeczywistymi warunkami użytkowania, aby zapewnić optymalny poziom ochrony.

Zasady przechowywania i czyszczenia komponentów SIO przeznaczonych do wielokrotnego użytku pomagają zapobiegać zanieczyszczeniu krzyżowemu i utrzymaniu integralności sprzętu. Poprawne procesy dezaktywacji usuwają pozostałości chemikaliów, które mogą powodować podrażnienia skóry lub degradację sprzętu w dłuższym czasie. Dokumentacja czynności związanych z kontrolą i wymianą SIO zapewnia śledzenie zgodności z przepisami BHP i pomaga identyfikować wzorce wskazujące możliwe ulepszenia procesów.

Procedury bezpieczeństwa operacyjnego

Protokoły uruchamiania i zatrzymywania

Systematyczne procedury uruchamiania minimalizują ryzyko związane z uruchamianiem systemów filtracji bębnowej. Przed wprowadzeniem materiału paszowego do systemu operatorzy powinni stosować ustalone listy kontrolne, które sprawdzają funkcjonalność wszystkich systemów bezpieczeństwa. Początkowe prędkości obrotowe należy stopniowo zwiększać, monitorując poziom wibracji i temperaturę łożyska, aby zidentyfikować potencjalne problemy mechaniczne przed ich eskalacją.

Procedury wyłączenia wymagają takiej samej uwagi dla kwestii bezpieczeństwa, zwłaszcza w przypadku pracy z materiałami niebezpiecznymi, które mogą pozostać w systemie. Właściwe sekwencje oczyszczania usuwają pozostałości chemiczne i zapobiegają niebezpiecznym reakcjom w okresie konserwacji. Przed wejściem personelu do filtra obrotowego należy dokładnie go wyczyścić i odkażć zgodnie z ustalonymi protokołami.

Parametry monitorowania i kontroli

Ciągłe monitorowanie kluczowych parametrów operacyjnych pomaga zapobiegać powstawaniu niebezpiecznych warunków podczas procesów filtracji. Monitorowanie temperatury jest szczególnie ważne przy przetwarzaniu materiałów wrażliwych na ciepło lub gdy tarcie może generować nadmierną temperaturę w łożyskach lub elementach napędowych. Systemy monitorowania ciśnienia ostrzegają operatorów przed potencjalnymi zablokowaniami lub uszkodzeniami membran, które mogą prowadzić do nadciśnienia w systemie.

Monitorowanie drgań pozwala na wczesne wykrycie problemów mechanicznych, takich jak zużycie łożysk lub niewyważenie bębna, które mogą skończyć się katastrofalnym uszkodzeniem, jeśli nie zostaną wykryte. Zautomatyzowane systemy alarmowe powinny być skonfigurowane tak, aby natychmiast powiadamiać operatorów, gdy parametry przekroczą ustalone granice, umożliwiając szybkie interwencje przed zaistnieniem zagrożeń dla bezpieczeństwa.

Obsługa i zawieranie substancji chemicznych

Ocena zgodności materiałów

Zanim wprowadzi się nowy chemiczny środek do systemu filtru bębnowego, należy wykonać kompleksową ocenę zgodności, aby zapewnić, że materiał nie będzie negatywnie reagował z elementami systemu ani nie stworzył zagrożeń bezpieczeństwa. Ocena ta obejmuje analizę kart charakterystyk bezpieczeństwa materiałów, konsultacje z dostawcami chemicznych środków oraz potencjalnie przeprowadzenie testów zgodności w małej skali w celu potwierdzenia bezpiecznych parametrów pracy.

Zgodność chemiczna wykracza poza bezpośredni proces filtracji i obejmuje środki czystości oraz chemiczne środki konserwacyjne, które mogą być stosowane podczas serwisowania systemu. Niekompatybilne połączenia chemiczne mogą prowadzić do niebezpiecznych reakcji, korozji urządzeń lub powstawania toksycznych par, stanowiących zagrożenie dla personelu obsługi.

Zapobieganie wyciekom i reagowanie na nie

Systemy zabezpieczenia wtórnego wokół instalacji filtrów bębnowych obrotowych zapobiegają rozprzestrzenianiu się wycieków chemicznych na otaczające obszary i potencjalnemu wpływowi na personel lub środowisko naturalne. Systemy zabezpieczenia powinny być odpowiednio dobrane pod kątem obsługi najbardziej prawdopodobnego scenariusza wycieku, w tym uwzględniać możliwości odpompowywania oraz dostęp dla działań awaryjnych.

Procedury reagowania na wycieki muszą być jasno udokumentowane i łatwo dostępne dla całego personelu, który może napotkać na uwalnianie substancji chemicznych podczas normalnej pracy lub sytuacji awaryjnych. Zestawy do reagowania na wycieki, zawierające odpowiednie materiały wchłaniające, środki neutralizujące oraz narzędzia do sprzątania, powinny być umieszczone strategicznie w pobliżu urządzeń filtracyjnych, aby można było szybko je wykorzystać w razie potrzeby.

Zagadnienia bezpieczeństwa podczas konserwacji

Procedury blokady i oznakowania

Kompleksowe procedury zabezpieczające zapobiegają przypadkowemu podłączeniu do prądu systemów filtracji bębnowej podczas czynności konserwacyjnych. Procedury te muszą obejmować wszystkie źródła energii, w tym energię elektryczną, ciśnienie hydrauliczne, układy pneumatyczne oraz energię mechaniczną przechowywaną w komponentach obracających się. W przypadku gdy kilka pracowników obsługi technicznej pracuje jednocześnie nad tym samym systemem, może być wymagane zastosowanie kilku blokad.

Weryfikacja izolacji energii obejmuje testowanie systemów po zamknięciu, aby potwierdzić, że wszystkie źródła energii zostały skutecznie izolowane. Proces weryfikacji obejmuje próbę uruchomienia systemu w ramach normalnych procedur operacyjnych w celu zapewnienia, że urządzenia blokujące uniemożliwiają działanie. Dokumentacja działań związanych z oznaczaniem blokad zapewnia odpowiedzialność i pomaga zapewnić, że wszystkie kroki bezpieczeństwa zostały zakończone przed rozpoczęciem konserwacji.

Protokoły wejścia w przestrzeń ograniczoną

Duże systemy filtrów z obrotowym bębnem mogą wymagać wejścia personelu do przestrzeni zamkniętych w celu dokładnej czyszczenia lub prac konserwacyjnych o dużym zakresie. Procedury wejścia do przestrzeni zamkniętych muszą uwzględniać badania atmosfery, wymagania dotyczące wentylacji oraz protokoły ratunkowe w sytuacjach awaryjnych, odpowiednie do środowiska chemicznego panującego w systemie filtracyjnym.

Monitorowanie atmosfery staje się szczególnie ważne, gdy procesy filtracji obejmują substancje chemiczne lotne lub gdy środki czyszczące mogą tworzyć niebezpieczne warunki atmosferyczne w przestrzeniach zamkniętych. Ciągłe monitorowanie atmosfery podczas całej operacji wejścia zapewnia, że warunki pozostają bezpieczne dla personelu i umożliwia wcześniejsze wykrycie zagrożeń.

Planowanie reagowania w sytuacjach awaryjnych

Klasyfikacja incydentów i reakcja

Plany reagowania na sytuacje awaryjne dotyczące pracy filtrów bębnowych obrotowych powinny kategoryzować potencjalne incydenty według ich powagi oraz wymaganych działań reakcyjnych. Niewielkie incydenty, takie jak drobne wycieki lub drgania mechaniczne, mogą wymagać jedynie korekt działania, podczas gdy poważne incydenty związane z uwolnieniem substancji chemicznych lub awarią sprzętu wymagają natychmiastowego wyłączenia instalacji i powiadomienia służb ratunkowych.

Przydział zespołów reagujących zapewnia dostępność wykwalifikowanego personelu do radzenia sobie z różnymi scenariuszami awaryjnymi. Członkowie zespołu powinni regularnie szkolić się z procedur awaryjnych oraz dobrze znać układ systemu, procedury zatrzymywania działania oraz zagrożenia chemiczne charakterystyczne dla operacji filtracyjnych w swojej placówce.

Komunikacja i koordynacja

Jasne protokoły komunikacyjne ułatwiają skoordynowaną reakcję na sytuacje awaryjne związane z filtrem bębnowym obrotowym. Systemy komunikacji powinny obejmować zarówno procedury powiadamiania wewnętrzne dla personelu zakładu, jak i wymagania dotyczące powiadamiania zewnętrznego organów regulacyjnych lub służb ratunkowych. Metody komunikacji rezerwowej zapewniają ciągłość koordynacji nawet wtedy, gdy systemy główne są niesprawne.

Wymagania dotyczące dokumentacji incydentów awaryjnych pomagają identyfikować przyczyny podstawowe i zapobiegać podobnym sytuacjom w przyszłości. Raporty z incydentów powinny zawierać szczegółowe informacje o warunkach, które doprowadziły do sytuacji awaryjnej, działaniach odpowiedzi podejmowanych oraz wnioskach, które mogą poprawić przygotowanie na przyszłe sytuacje awaryjne.

Często zadawane pytania

Jakie są najważniejsze kontrole bezpieczeństwa przed uruchomieniem systemu filtra bębnowego obrotowego?

Najważniejsze kontrole bezpieczeństwa obejmują sprawdzenie, czy wszystkie systemy bezpieczeństwa działają poprawnie, przeprowadzenie szczegółowych inspekcji sprzętu pod kątem zużycia lub uszkodzeń, zapewnienie prawidłowej instalacji i stanu mediów filtracyjnych, testowanie systemów awaryjnego zatrzymania oraz potwierdzenie, że wszyscy pracownicy używają odpowiedniego sprzętu ochrony indywidualnej. Dodatkowo operatorzy powinni upewnić się, że została oceniona zgodność chemiczna oraz że systemy zawierania wycieków są obecne i prawidłowo funkcjonują.

Jak często należy sprawdzać sprzęt bezpieczeństwa w systemach filtrów bębnowych?

Wyposażenie bezpieczeństwa powinno być sprawdzane przed każdą zmianą roboczą pod kątem podstawowej funkcjonalności, a bardziej szczegółowe kontrole należy przeprowadzać co tydzień lub co miesiąc, w zależności od konkretnego komponentu i warunków eksploatacji. Systemy awaryjnego zatrzymania wymagają testowania co najmniej raz na miesiąc, natomiast środki ochrony indywidualnej powinny być kontrolowane przed każdym użyciem i wymieniane zgodnie z zaleceniami producenta lub gdy pojawią się oznaki zużycia.

Jakie procedury awaryjne należy wprowadzić w przypadku wycieków chemicznych podczas pracy filtra bębnowego?

Procedury awaryjne w przypadku wycieku substancji chemicznych powinny obejmować natychmiastowe działania ograniczające rozprzestrzenianie, ewakuację personelu z obszarów dotkniętych, powiadomienie zespołów reagujących w nagłych wypadkach oraz systematyczne procedury czyszczenia z zastosowaniem odpowiednich środków neutralizujących i materiałów wchłaniających. Procedury powinny również uwzględniać wymagania dotyczące monitorowania atmosfery, protokoły dezynfekcji dla personelu i sprzętu oraz wymagania dotyczące dokumentacji w celu zapewnienia zgodności z przepisami i analizy incydentu.

Jakie wymagania szkoleń są konieczne dla personelu obsługującego bezpiecznie systemy filtrów bębnowych?

Personel powinien przejść kompleksowe szkolenie obejmujące procedury obsługi systemu, rozpoznawanie zagrożeń chemicznych, protokoły reagowania w sytuacjach awaryjnych, prawidłowe stosowanie środków ochrony indywidualnej oraz procedury blokowania i oznaczania. Szkolenie powinno obejmować zarówno zajęcia teoretyczne, jak i praktyczne ćwiczenia, a także regularne szkolenia uzupełniające w celu utrzymania wymaganego poziomu kwalifikacji oraz uwzględnienia ewentualnych zmian w procedurach czy konfiguracjach sprzętu.

Spis treści

- Protokoły bezpieczeństwa przed uruchomieniem

- Wymogi dotyczące środków ochrony indywidualnej

- Procedury bezpieczeństwa operacyjnego

- Obsługa i zawieranie substancji chemicznych

- Zagadnienia bezpieczeństwa podczas konserwacji

- Planowanie reagowania w sytuacjach awaryjnych

-

Często zadawane pytania

- Jakie są najważniejsze kontrole bezpieczeństwa przed uruchomieniem systemu filtra bębnowego obrotowego?

- Jak często należy sprawdzać sprzęt bezpieczeństwa w systemach filtrów bębnowych?

- Jakie procedury awaryjne należy wprowadzić w przypadku wycieków chemicznych podczas pracy filtra bębnowego?

- Jakie wymagania szkoleń są konieczne dla personelu obsługującego bezpiecznie systemy filtrów bębnowych?