रखरखाव के माध्यम से रोटरी ड्रम फ़िल्टर के प्रदर्शन को अनुकूलित करना

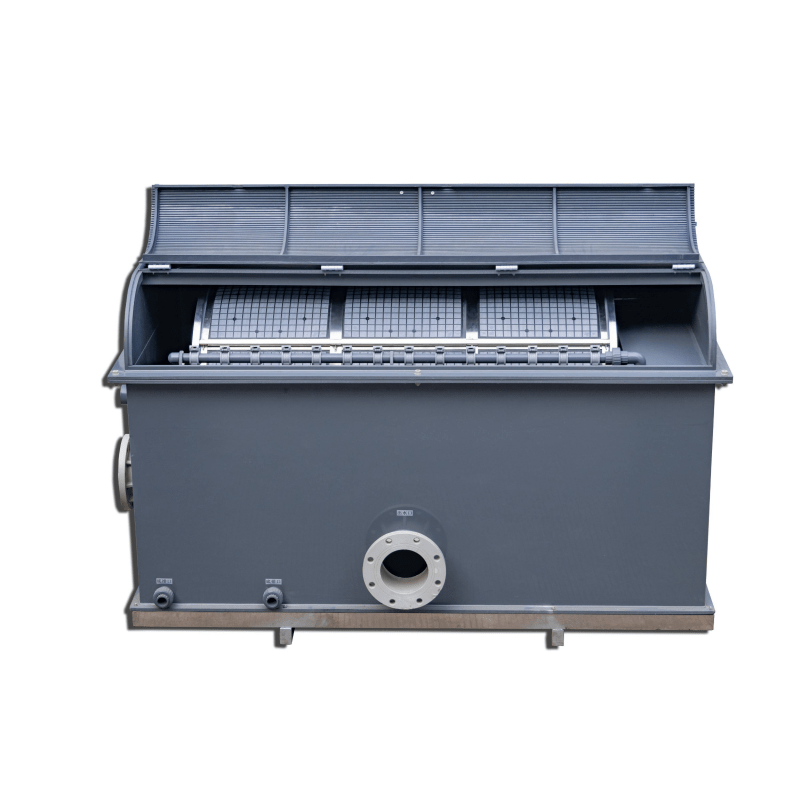

रोटरी ड्रम फ़िल्टर कई औद्योगिक प्रक्रियाओं में ठोस-तरल अलगाव के लिए दक्षता प्रदान करने में इनकी महत्वपूर्ण भूमिका होती है। हालाँकि, संचालन डाउनटाइम उत्पादकता और समग्र दक्षता को काफी प्रभावित कर सकता है। डाउनटाइम को कम करने, प्रदर्शन में सुधार करने और रोटरी ड्रम फ़िल्टर के जीवन को बढ़ाने के लिए व्यवस्थित रखरखाव प्रथाओं को लागू करना आवश्यक है। उचित रखरखाव से यह सुनिश्चित होता है कि फ़िल्टर अपनी अनुकूल क्षमता पर संचालित हों, अप्रत्याशित खराबियाँ न्यूनतम हों और प्रक्रिया का आउटपुट लगातार बना रहे। जो कंपनियाँ रखरखाव प्रथाओं को प्राथमिकता देती हैं, अक्सर उन्हें कम मरम्मत लागत, सुधरी हुई सुरक्षा और बेहतर संसाधन प्रबंधन का अनुभव होता है।

रोटरी ड्रम फ़िल्टर संचालन में डाउनटाइम के सामान्य कारणों को समझना

यांत्रिक विफलताएँ

घूर्णन ड्रम फ़िल्टर संचालन में बंदी के प्राथमिक कारणों में से एक यांत्रिक विफलता है। ड्रम ड्राइव मोटर, बेयरिंग और गियर सिस्टम जैसे घटक लगातार संचालन के कारण घिसावट के अधीन होते हैं। नियमित निरीक्षण से कंपन, असामान्य शोर या अनियमित घूर्णन गति जैसे क्षति के शुरुआती लक्षणों का पता लगाया जा सकता है। पहने हुए भागों को समय रहते बदलकर कंपनियाँ उत्पादन को रोकने वाली अचानक विफलताओं को रोक सकती हैं।

यांत्रिक विफलताएँ केवल संचालन में बाधा नहीं डालतीं, बल्कि फ़िल्टर प्रणाली के अन्य भागों को नुकसान पहुँचाने का भी जोखिम रखती हैं। उदाहरण के लिए, एक खराब ड्रम बेयरिंग पूरे निस्तारण चक्र को प्रभावित कर सकती है, जिससे अलगाव दक्षता में कमी आती है। चिकनाई, संरेखण जाँच और भार निगरानी शामिल रखरखाव शेड्यूल इन जोखिमों को कम करने में महत्वपूर्ण भूमिका निभाते हैं। जब यांत्रिक अखंडता बनी रहती है, तो घूर्णन ड्रम फ़िल्टर की समग्र विश्वसनीयता में काफी सुधार होता है।

अवरुद्धता और दूषित होने की समस्याएँ

जब ठोस पदार्थ ड्रम की सतह या निस्पंदन माध्यम के भीतर अत्यधिक जमा हो जाते हैं, तो बहाव और निस्पंदन दक्षता कम हो जाती है, जिससे उच्छिष्ट होने की स्थिति उत्पन्न होती है। चिपचिपे या चिपकने वाले पदार्थों के कारण गंदगी (फ़ौलिंग) भी निस्पंदन युक्ति के प्रदर्शन को प्रभावित कर सकती है। नियमित सफाई और रोकथाम रखरखाव कार्यक्रम निरंतर निस्पंदन दर बनाए रखने और अप्रत्याशित बंदी से बचाव में सहायता करते हैं।

रोकथाम उपायों में निर्धारित सफाई चक्र, निस्पंदित प्रवाह दरों की निगरानी और आवश्यकता पड़ने पर रासायनिक उपचार का उपयोग शामिल है। रखरखाव दलों को निस्पंदित पदार्थों की संरचना और आयतन का ट्रैक रखना चाहिए ताकि सफाई की आवृत्ति को उचित ढंग से समायोजित किया जा सके। उच्छिष्टता और गंदगी की समस्याओं को सक्रिय रूप से संबोधित करने से घूर्णी ड्रम फिल्टर के निरंतर सुचारु संचालन को बनाए रखने में मदद मिलती है, जिससे दक्षता और उत्पाद गुणवत्ता दोनों बनी रहती है।

सील और गैस्केट की अखंडता

सील और गैस्केट उचित निस्तारण बनाए रखने और रिसाव रोकने के लिए महत्वपूर्ण हैं। समय के साथ, इन घटकों में रासायनिक उत्प्रेरण, दबाव में उतार-चढ़ाव या सामान्य घिसावट के कारण कमजोरी आ सकती है। सीलों की नियमित जांच और समय पर प्रतिस्थापन रिसाव को रोकता है जो संचालन में बाधा उत्पन्न कर सकता है।

उचित सील रखरखाव में घिसावट के लक्षणों की निगरानी, दरार या विकृति के लिए जांच और उचित स्थापन की पुष्टि शामिल है। यहां तक कि छोटे रिसाव से प्रक्रिया की अक्षमता, निस्तारित द्रव की हानि या उत्पादन धाराओं में दूषितकरण हो सकता है। सीलों और गैस्केटों पर लगातार ध्यान निर्बाध संचालन में योगदान देता है और अनियोजित बंद समय को कम करता है।

एक व्यापक रखरखाव कार्यक्रम लागू करना

नियमित निरीक्षण अनुसूची

नियमित निरीक्षण के साथ एक संरचित रखरखाव कार्यक्रम शुरू होता है। घूर्णी ड्रम फ़िल्टर के सभी महत्वपूर्ण घटकों, जिसमें यांत्रिक प्रणाली, फ़िल्टर माध्यम और विद्युत संबंध शामिल हैं, को निरीक्षण द्वारा कवर किया जाना चाहिए। निरीक्षण परिणामों को दस्तावेज़ित करने से पुरजों की स्थिति को ट्रैक करने और संभावित विफलताओं का संकेत देने वाले रुझानों की पहचान करने में मदद मिलती है।

नियमित निरीक्षण अप्रत्याशित खराबी को रोकने के साथ-साथ पूर्वानुमान रखरखाव योजना के लिए मूल्यवान डेटा भी प्रदान करता है। जब समस्याओं का शुरुआत में पता चलता है, तो उत्पादन में बाधा डाले बिना सुधारात्मक कार्रवाई की योजना बनाई जा सकती है। इस प्रोएक्टिव दृष्टिकोण से संचालन स्थिरता सुनिश्चित होती है और उपकरण .

रोकथाम रखरखाव कार्य

रोकथाम रखरखाव में चिकनाई, संरेखण, सफाई और पहने हुए पुरजों के प्रतिस्थापन जैसे कार्य शामिल हैं। इन कार्यों को नियमित अंतराल पर करके ऑपरेटर इष्टतम प्रदर्शन बनाए रख सकते हैं और छोटी समस्याओं को प्रमुख विफलताओं में बढ़ने से रोक सकते हैं।

गतिमान भागों के स्नेहन से घर्षण और क्षरण कम होता है, जबकि संरेखण जांच सुनिश्चित करती है कि ड्रम सुचारु रूप से घूमे। सफाई से जमा मलबे को हटाया जाता है और अवरोध को रोका जाता है। पहने हुए बेयरिंग, सील और गैस्केट के प्रतिस्थापन से यांत्रिक खराबी के जोखिम को कम किया जाता है। सामूहिक रूप से, इन कार्यों से समग्र उपकरण विश्वसनीयता में सुधार होता है और बंद-समय कम होता है।

अनुमानित रखरखाव तकनीक

भविष्यकालीन रखरखाव विफलताओं के घटित होने से पहले उनकी भविष्यवाणी करने के लिए डेटा और तकनीक का उपयोग करता है। कंपन विश्लेषण, थर्मल इमेजिंग और तेल स्थिति निगरानी जैसी तकनीकें यांत्रिक तनाव या क्षरण के शुरुआती संकेतों को उजागर कर सकती हैं। भविष्यकालीन रखरखाव को लागू करने से रखरखाव टीमों को उपायों की रणनीतिक रूप से अनुसूची बनाने की अनुमति मिलती है, जिससे उत्पादन शेड्यूल पर प्रभाव कम से कम होता है।

पूर्वानुमेय रखरखाव संसाधन आवंटन में भी कुशलता को समर्थन देता है। इस बात के पता होने के कारण कि कौन से घटक विफल होने की संभावना रखते हैं, कंपनियां पहले से ही स्पेयर पार्ट्स का स्टॉक कर सकती हैं और तकनीशियन की उपलब्धता की योजना बना सकती हैं। इस दृष्टिकोण से आपातकालीन मरम्मत के मामले कम हो जाते हैं, संचालन निरंतरता में सुधार होता है और अंततः रोटरी ड्रम फ़िल्टर संचालन की लाभप्रदता में वृद्धि होती है।

फ़िल्टर मीडिया प्रबंधन का अनुकूलन

मीडिया का चयन और प्रतिस्थापन

फ़िल्टर मीडिया के चयन से रोटरी ड्रम फ़िल्टर के प्रदर्शन पर महत्वपूर्ण प्रभाव पड़ता है। विभिन्न सामग्रियां टिकाऊपन, फ़िल्टरेशन दक्षता और गंदगी जमने के प्रतिरोध के विभिन्न स्तर प्रदान करती हैं। उचित मीडिया का चयन करना और इसे संचालन आवश्यकताओं के अनुसार बदलना निरंतर फ़िल्टरेशन दर बनाए रखने और डाउनटाइम को कम करने में मदद करता है।

मीडिया की स्थिति की नियमित निगरानी अत्यंत महत्वपूर्ण है। माध्यम में घिसावट, क्षति या दोष फ़िल्ट्रेशन की गुणवत्ता को प्रभावित कर सकते हैं और उत्पादन में देरी का कारण बन सकते हैं। रखरखाव दल को उपयोग, सामग्री के प्रकार और प्रक्रिया की स्थिति के आधार पर प्रतिस्थापन अंतराल निर्धारित करना चाहिए। उचित माध्यम प्रबंधन स्थिर संचालन सुनिश्चित करता है और रखरखाव से संबंधित व्यवधानों को कम करता है।

फ़िल्टर सतहों की सफाई और रखरखाव

ऑप्टिमल प्रदर्शन बनाए रखने के लिए फ़िल्टर सतहों को साफ रखना आवश्यक है। निर्धारित सफाई कार्यक्रम उन जमावों को हटा देते हैं जो छिद्रों को अवरुद्ध कर सकते हैं और फ़िल्ट्रेशन में बाधा डाल सकते हैं। प्रक्रिया के आधार पर, सफाई में बैकवाशिंग, रासायनिक उपचार या मैन्युअल रगड़ना शामिल हो सकता है।

साफ फ़िल्टर सतहों को बनाए रखने से दबाव में वृद्धि रोकी जाती है, प्रवाह दर में सुधार होता है और यांत्रिक घटकों पर तनाव कम होता है। सफाई के दौरान रखरखाव कर्मी को माध्यम के विरूपण या क्षति की भी जाँच करनी चाहिए ताकि भविष्य में समस्याएँ न हों। प्रभावी सतह रखरखाव दक्षता और विश्वसनीयता दोनों का समर्थन करता है।

फ़िल्ट्रेट गुणवत्ता की निगरानी

फ़िल्ट्रेट की गुणवत्ता पर नज़र रखने से फ़िल्टर के प्रदर्शन के बारे में मूल्यवान जानकारी मिलती है। फ़िल्ट्रेट की स्पष्टता, प्रवाह दर या कणों के रिटेंशन में आए परिवर्तन ड्रम फ़िल्टर या मीडिया में समस्या का संकेत दे सकते हैं। रुकावट आने से पहले इन संकेतों का उपयोग करके रखरखाव दल सुधारात्मक कार्रवाई कर सकते हैं।

नियमित गुणवत्ता जाँच से यह भी पता चलता है कि शुरुआती दौर के घिसाव या अवरोध की ओर इशारा करने वाले रुझान क्या हैं। समस्याओं को पहले से संबोधित करके कंपनियाँ लगातार उत्पाद गुणवत्ता बनाए रख सकती हैं और कम प्रभावी फ़िल्टर के कारण ऑपरेशन में बाधा आने की संभावना कम कर सकती हैं।

रखरखाव टीमों के लिए प्रशिक्षण और कौशल विकास

तकनीकी प्रशिक्षण कार्यक्रम

घूर्णी ड्रम फ़िल्टर संचालन में रुकावट को कम करने के लिए अच्छी तरह प्रशिक्षित रखरखाव दल आवश्यक हैं। प्रशिक्षण कार्यक्रमों में उपकरण संचालन, नियमित निरीक्षण, रोकथाम रखरखाव प्रक्रियाओं और समस्या निवारण तकनीकों को शामिल किया जाना चाहिए। कुशल कर्मचारी समस्याओं को तेज़ी से पहचान सकते हैं और उनका समाधान कर सकते हैं, जिससे प्रतिक्रिया का समय कम होता है और छोटी समस्याएँ बड़ी समस्या में बदलने से रोकी जा सकती हैं।

प्रशिक्षण में रसायनों या यांत्रिक घटकों के सुरक्षित प्रोटोकॉल और उचित निपटान शामिल होने चाहिए। यह सुनिश्चित करना कि रखरखाव कर्मचारी अपनी भूमिकाओं में कुशल और आत्मविश्वासपूर्ण हैं, संचालनात्मक विरासता बढ़ाता है और समग्र उपकरण की लंबी आयु में योगदान देता है।

ज्ञान साझा और दस्तावेज़ीकरण

रखरखाव गतिविधियों को दर्ज करने और टीमों के भीतर ज्ञान साझा करने से निरंतर सुधार को समर्थन मिलता है। निरीक्षण, मरम्मत और प्रतिस्थापन के लॉग दर्ज करने से प्रदर्शन रुझानों के विश्लेषण और रखरखाव रणनीतियों को सुधारने के लिए मूल्यवान डेटा प्रदान करते हैं। प्रभावी तरीके से सहयोग करने वाली टीमें बार-बार होने वाली समस्याओं की पहचान कर सकती हैं और डाउनटाइम को कम करने के लिए लक्षित समाधान लागू कर सकती हैं।

ज्ञान साझा करने से सर्वोत्तम अभ्यासों को अपनाने को भी प्रोत्साहित किया जाता है और प्रोएक्टिव रखरखाव संस्कृति को बढ़ावा मिलता है। अतीत अनुभवों से सीखने के द्वारा, रखरखाव टीमें दोहराव विफलताओं को रोक सकती हैं और समय के साथ घूर्णन ड्रम फ़िल्टर के प्रदर्शन को अनुकूलित कर सकती हैं।

प्रशिक्षण के लिए प्रौद्योगिकी का दोहन

सिमुलेशन, डिजिटल मैनुअल और रीयल-टाइम मॉनिटरिंग सिस्टम के माध्यम से प्रौद्योगिकी रखरखाव प्रशिक्षण को बढ़ा सकती है। डिजिटल उपकरण टीमों को उपकरण संचालन को दृश्य रूप से देखने, समस्या निवारण के अभ्यास के दृश्यों का अभ्यास करने और रखरखाव प्रक्रियाओं पर विस्तृत गाइड तक पहुंचने की अनुमति देते हैं। प्रशिक्षण कार्यक्रमों में प्रौद्योगिकी के एकीकरण से ज्ञान संधारण में सुधार होता है और टीमों को जटिल रखरखाव चुनौतियों को कुशलतापूर्वक संभालने के लिए तैयार किया जाता है।

व्यावहारिक प्रशिक्षण को तकनीकी सहायता के साथ जोड़कर कंपनियां सुनिश्चित करती हैं कि रखरखाव टीमें उच्च संचालन मानकों को बनाए रखने, बंद रहने के समय को कम करने और रोटरी ड्रम फ़िल्टर के जीवन को बढ़ाने के लिए अच्छी तरह तैयार हों।

सामान्य प्रश्न

रोटरी ड्रम फ़िल्टर के लिए नियमित रखरखाव का प्राथमिक लाभ क्या है?

नियमित रखरखाव अनियोजित डाउनटाइम को कम करता है, फ़िल्टरेशन दक्षता में सुधार करता है और उपकरणों के जीवनकाल को बढ़ाता है। यह यह सुनिश्चित करता है कि सभी यांत्रिक और फ़िल्टरेशन घटक इष्टतम रूप से काम करें, जिससे अप्रत्याशित खराबी और महंगी मरम्मत से बचा जा सके। जो कंपनियां लगातार अपने फ़िल्टरों का रखरखाव करती हैं, उन्हें उच्च उत्पादकता और कम संचालन लागत का अनुभव होता है।

घूर्णी ड्रम फ़िल्टरों में फ़िल्टर मीडिया को कितनी बार बदलना चाहिए?

फ़िल्टर मीडिया के प्रतिस्थापन की आवश्यकता मीडिया के प्रकार, प्रक्रिया की स्थिति और संचालन भार पर निर्भर करती है। नियमित निगरानी और निरीक्षण सही प्रतिस्थापन अंतराल निर्धारित करने में मदद करते हैं। प्रो-एक्टिव प्रतिस्थापन प्रदर्शन में गिरावट को रोकता है और संचालन में बाधा आने के जोखिम को कम करता है।

क्या भविष्यकालीन रखरखाव डाउनटाइम को काफी हद तक कम कर सकता है?

हां, भविष्यवाणी रखरखाव ऑपरेटरों को प्रदर्शन डेटा, कंपन और अन्य संकेतकों के विश्लेषण द्वारा उपकरण विफलताओं की भविष्यवाणी करने की अनुमति देता है। समस्याओं को बढ़ने से पहले संबोधित करने से कंपनियां रखरखाव की रणनीतिक योजना बना सकती हैं, जिससे बंद के समय में कमी आती है और उत्पादन निरंतरता में सुधार होता है।