Optimisation des performances des filtres rotatifs par une maintenance adéquate

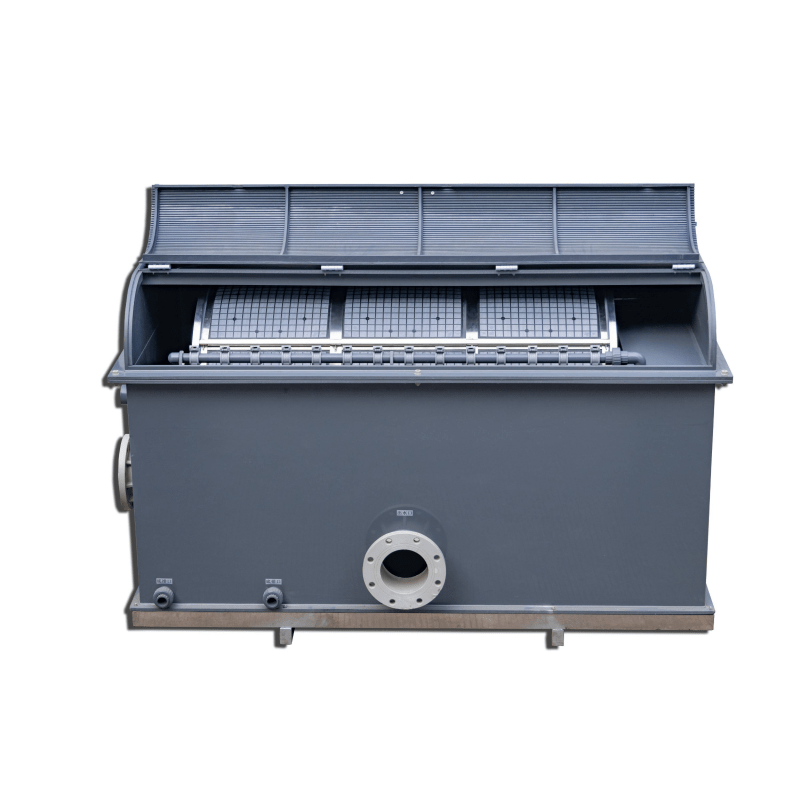

Filtres à tambour rotatif jouent un rôle essentiel dans de nombreux procédés industriels, assurant une séparation efficace entre solides et liquides. Toutefois, les arrêts de fonctionnement peuvent fortement nuire à la productivité et à l'efficacité globale. La mise en œuvre de pratiques de maintenance systématiques est essentielle pour réduire les temps d'arrêt, améliorer les performances et prolonger la durée de vie des filtres à tambour rotatif. Une maintenance appropriée garantit le fonctionnement optimal des filtres, minimise les pannes imprévues et assure une production constante. Les entreprises qui privilégient ces pratiques de maintenance connaissent généralement des coûts de réparation plus faibles, une meilleure sécurité et une gestion plus efficace des ressources.

Comprendre les causes fréquentes des temps d'arrêt dans l'exploitation des filtres à tambour rotatif

Pannes mécaniques

Les pannes mécaniques figurent parmi les principales raisons d'arrêt dans le fonctionnement des filtres à tambour rotatif. Les composants tels que le moteur d'entraînement du tambour, les roulements et les systèmes d'engrenages sont sujets à l'usure en raison d'un fonctionnement continu. Des inspections régulières permettent de détecter précocement des signes de dommages, notamment des vibrations inhabituelles, des bruits anormaux ou des vitesses de rotation irrégulières. En remplaçant les pièces usées à l'avance, les entreprises peuvent éviter des pannes soudaines qui interrompraient la production.

Les pannes mécaniques perturbent non seulement les opérations, mais risquent également d'endommager d'autres parties du système de filtration. Par exemple, un roulement défectueux du tambour peut affecter tout le cycle de filtration, entraînant une mauvaise efficacité de séparation. Les programmes d'entretien comprenant la lubrification, les vérifications d'alignement et la surveillance de la charge jouent un rôle crucial dans l'atténuation de ces risques. Lorsque l'intégrité mécanique est préservée, la fiabilité globale du filtre à tambour rotatif est considérablement améliorée.

Problèmes d'obstruction et de colmatage

L'encrasement se produit lorsque des solides s'accumulent de manière excessive à la surface du tambour ou dans le milieu de filtration, réduisant le débit et l'efficacité du filtre. L'encrasement, causé par des matériaux collants ou adhésifs, peut également nuire aux performances du filtre. Un nettoyage régulier et des interventions de maintenance préventive permettent de maintenir des taux de filtration constants et d'éviter des arrêts imprévus.

Les mesures préventives incluent des cycles de nettoyage planifiés, la surveillance des débits du filtrat et le recours à des traitements chimiques si nécessaire. Les équipes de maintenance doivent suivre la composition et le volume des matériaux filtrés afin d'ajuster la fréquence des nettoyages en conséquence. Traiter de manière proactive les problèmes d'encrasement et d'encrasement garantit que les filtres à tambour tournant continuent de fonctionner sans à-coups, préservant à la fois l'efficacité et la qualité du produit.

Intégrité des joints et des garnitures

Les joints et les garnitures sont essentiels pour assurer une filtration correcte et éviter les fuites. Avec le temps, ces composants peuvent se dégrader en raison de l'exposition aux produits chimiques, des variations de pression ou de l'usure générale. Un contrôle régulier et un remplacement opportun des joints empêchent les fuites pouvant entraîner des interruptions de fonctionnement.

L'entretien approprié des joints consiste à surveiller les signes d'usure, à inspecter la présence de fissures ou de déformations et à vérifier un montage correct. Même de petites fuites peuvent entraîner une baisse d'efficacité du processus, une perte de filtrat ou une contamination des flux de produit. Une attention constante portée aux joints et aux garnitures contribue à un fonctionnement ininterrompu et réduit les arrêts imprévus.

Mettre en œuvre un programme d'entretien complet

Planifications d'inspections régulières

Un programme d'entretien structuré commence par des inspections régulières. Les inspections doivent couvrir tous les composants critiques du filtre à tambour rotatif, y compris les systèmes mécaniques, le média de filtration et les connexions électriques. La documentation des résultats d'inspection permet de suivre l'état des pièces et d'identifier les tendances indiquant des défaillances potentielles.

Les inspections régulières permettent non seulement d'éviter les pannes inattendues, mais fournissent également des données précieuses pour la planification de la maintenance prédictive. Lorsque des anomalies sont détectées tôt, des actions correctives peuvent être programmées sans perturber la production. Cette approche proactive garantit la stabilité opérationnelle et prolonge la durée de service du équipement .

Tâches de maintenance préventive

La maintenance préventive comprend des tâches telles que la lubrification, l'alignement, le nettoyage et le remplacement des pièces usées. En effectuant ces tâches à intervalles réguliers, les opérateurs peuvent maintenir un rendement optimal et empêcher que de petits problèmes ne s'aggravent jusqu'à provoquer des défaillances majeures.

La lubrification des pièces mobiles réduit le frottement et l'usure, tandis que les contrôles d'alignement garantissent une rotation régulière du tambour. Le nettoyage élimine les débris accumulés et empêche les obstructions. Le remplacement des roulements, joints et garnitures usés minimise le risque de pannes mécaniques. Collectivement, ces tâches améliorent la fiabilité globale des équipements et réduisent les temps d'arrêt.

Techniques de maintenance prédictive

La maintenance prédictive utilise des données et des technologies pour anticiper les défaillances avant qu'elles ne se produisent. Des techniques telles que l'analyse vibratoire, l'imagerie thermique et la surveillance de l'état de l'huile peuvent révéler des signes précoces de contraintes mécaniques ou de dégradation. La mise en œuvre de la maintenance prédictive permet aux équipes de maintenance de planifier stratégiquement les interventions, minimisant ainsi l'impact sur les plannings de production.

La maintenance prédictive favorise également une allocation efficace des ressources. En connaissant les composants susceptibles de tomber en panne, les entreprises peuvent stocker à l'avance des pièces de rechange et planifier la disponibilité des techniciens. Cette approche réduit les situations de réparations d'urgence, améliore la continuité des opérations et renforce ainsi la rentabilité des opérations des filtres à tambour rotatif.

Optimisation de la gestion du média filtrant

Sélection et remplacement du média

Le choix du média filtrant influence considérablement les performances des filtres à tambour rotatif. Différents matériaux offrent des niveaux variés de durabilité, d'efficacité de filtration et de résistance à l'encrassement. La sélection du média approprié et son remplacement conformément aux exigences opérationnelles permettent de maintenir des débits de filtration constants et de réduire les temps d'arrêt.

Une surveillance régulière de l'état du média est cruciale. L'usure, les dommages ou la détérioration peuvent compromettre la qualité de filtration et entraîner des retards de production. Les équipes de maintenance doivent définir des intervalles de remplacement en fonction de l'utilisation, du type de matériau et des conditions de processus. Une gestion appropriée du média garantit un fonctionnement stable et minimise les interruptions liées à la maintenance.

Nettoyage et entretien des surfaces filtrantes

Les surfaces filtrantes doivent être maintenues propres afin de préserver une performance optimale. Des opérations de nettoyage planifiées permettent d'éliminer les dépôts pouvant obstruer les pores et nuire à la filtration. Selon le procédé, le nettoyage peut inclure un rétro lavage, des traitements chimiques ou un brossage manuel.

Le maintien de surfaces filtrantes propres évite la surpression, améliore les débits et réduit les contraintes sur les composants mécaniques. Le personnel de maintenance doit également vérifier la déformation ou les dommages éventuels du média lors du nettoyage afin de prévenir d'éventuels dysfonctionnements. Un entretien efficace des surfaces contribue à la fois à l'efficacité et à la fiabilité.

Surveillance de la qualité du filtrat

Le suivi de la qualité du filtrat fournit des informations précieuses sur les performances du filtre. Des changements dans la clarté du filtrat, le débit ou la rétention des particules peuvent indiquer des problèmes avec le filtre à tambour ou le média. Les équipes de maintenance peuvent utiliser ces signaux pour prendre des mesures correctives avant qu'une panne ne survienne.

Des contrôles réguliers de la qualité permettent également d'identifier des tendances pouvant indiquer une usure précoce ou un colmatage. En traitant les problèmes de manière proactive, les entreprises peuvent maintenir une qualité de produit constante et réduire les risques d'interruptions opérationnelles dues à des filtres sous-performants.

Formation et développement des compétences pour les équipes de maintenance

Programmes de formation technique

Des équipes de maintenance bien formées sont essentielles pour minimiser les temps d'arrêt dans le fonctionnement des filtres rotatifs à tambour. Les programmes de formation doivent couvrir l'exploitation des équipements, les inspections de routine, les procédures de maintenance préventive et les techniques de dépannage. Le personnel qualifié peut identifier et résoudre rapidement les problèmes, réduisant ainsi le délai d'intervention et empêchant que de petits problèmes ne s'aggravent.

La formation devrait également inclure les protocoles de sécurité et la manipulation adéquate de produits chimiques ou de composants mécaniques. Veiller à ce que le personnel de maintenance soit compétent et en confiance dans ses fonctions améliore la fiabilité des opérations et contribue à la longévité globale des équipements.

Partage des connaissances et documentation

Documenter les activités de maintenance et partager les connaissances au sein des équipes favorise l'amélioration continue. Les journaux d'inspections, de réparations et de remplacements fournissent des données précieuses pour analyser les tendances de performance et affiner les stratégies de maintenance. Les équipes qui collaborent efficacement peuvent identifier les problèmes récurrents et mettre en œuvre des solutions ciblées afin de réduire les temps d'arrêt.

Le partage des connaissances encourage également l'adoption de meilleures pratiques et favorise une culture proactive de maintenance. En s'appuyant sur les expériences passées, les équipes de maintenance peuvent prévenir les défaillances répétitives et optimiser les performances des filtres à tambour tournant au fil du temps.

Exploiter la technologie pour la formation

La technologie peut améliorer la formation en maintenance grâce à des simulations, des manuels numériques et des systèmes de surveillance en temps réel. Les outils numériques permettent aux équipes de visualiser le fonctionnement des équipements, de s'exercer à des scénarios de dépannage et d'accéder à des guides détaillés sur les procédures de maintenance. L'intégration de la technologie dans les programmes de formation améliore la rétention des connaissances et prépare les équipes à gérer efficacement des défis de maintenance complexes.

En combinant une formation pratique avec un soutien technologique, les entreprises s'assurent que leurs équipes de maintenance sont bien préparées pour maintenir de hauts standards opérationnels, réduire les temps d'arrêt et prolonger la durée de vie des filtres à tambour rotatif.

FAQ

Quel est le principal avantage d'une maintenance régulière des filtres à tambour rotatif ?

Un entretien régulier réduit les arrêts imprévus, améliore l'efficacité de filtration et prolonge la durée de vie du matériel. Il garantit que tous les composants mécaniques et de filtration fonctionnent de manière optimale, empêchant les pannes inattendues et les réparations coûteuses. Les entreprises qui entretiennent régulièrement leurs filtres connaissent une productivité plus élevée et des coûts opérationnels plus faibles.

À quelle fréquence le média filtrant doit-il être remplacé dans les filtres à tambour tournant ?

Le remplacement du média filtrant dépend du type de média, des conditions de processus et de la charge opérationnelle. Une surveillance et une inspection régulières permettent de déterminer l'intervalle de remplacement approprié. Un remplacement préventif évite la baisse de performance et réduit le risque d'interruptions opérationnelles.

La maintenance prédictive peut-elle réduire significativement les arrêts ?

Oui, la maintenance prédictive permet aux opérateurs d'anticiper les pannes d'équipement en analysant les données de performance, les vibrations et d'autres indicateurs. En traitant les problèmes potentiels avant qu'ils ne s'aggravent, les entreprises peuvent planifier l'entretien de manière stratégique, minimisant ainsi les temps d'arrêt et améliorant la continuité de la production.

Table des Matières

- Optimisation des performances des filtres rotatifs par une maintenance adéquate

- Comprendre les causes fréquentes des temps d'arrêt dans l'exploitation des filtres à tambour rotatif

- Mettre en œuvre un programme d'entretien complet

- Optimisation de la gestion du média filtrant

- Formation et développement des compétences pour les équipes de maintenance

- FAQ