Los sistemas de filtración industrial desempeñan un papel crucial en diversos procesos de fabricación, siendo los sistemas de filtro de tambor rotatorio una de las soluciones más efectivas para la separación sólido-líquido. Estas máquinas sofisticadas requieren protocolos de seguridad integrales para garantizar el funcionamiento óptimo mientras se protege al personal y equipos . Comprender e implementar adecuadamente las medidas de seguridad resulta fundamental al trabajar con sistemas de filtración de alta capacidad que a menudo operan en condiciones exigentes que implican productos químicos, altas temperaturas y componentes mecánicos.

Protocolos de Seguridad Preoperatorios

Inspección y Verificación de Equipos

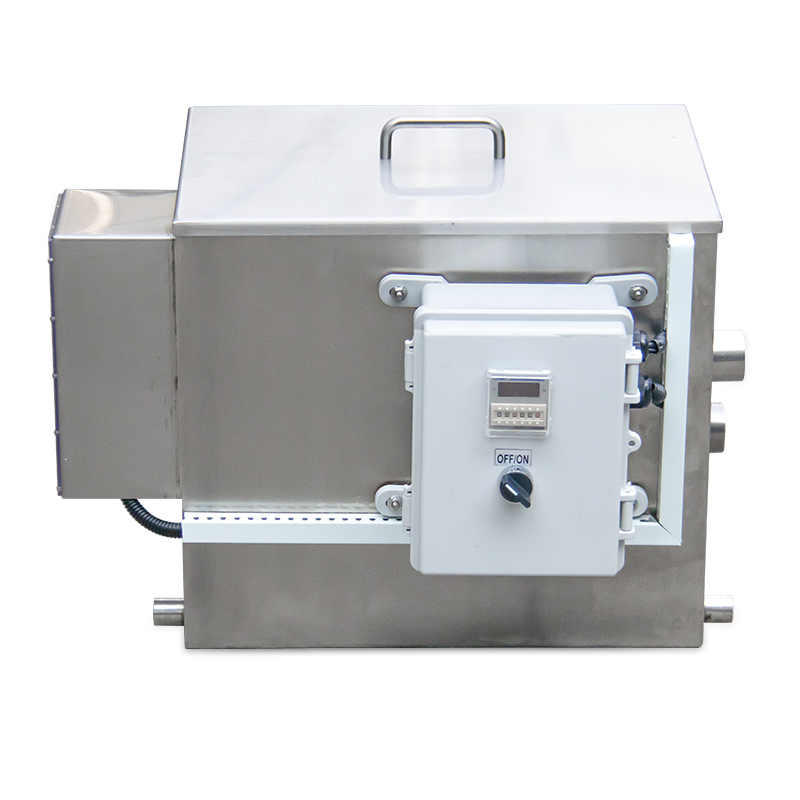

Antes de iniciar cualquier filtro de tambor rotativo operación, realizar inspecciones exhaustivas de los equipos representa la base de una operación segura. Los operadores deben examinar todos los componentes mecánicos, incluyendo el conjunto del tambor, los sistemas de transmisión y los medios de filtración, en busca de signos de desgaste, daño o desalineación. La inspección visual debe incluir la verificación de pernos sueltos, soldaduras agrietadas o sellos deteriorados que podrían comprometer la integridad del sistema durante la operación.

El medio de filtración requiere atención especial, ya que un tejido filtrante dañado o instalado incorrectamente puede provocar una baja eficiencia de separación y potenciales riesgos de seguridad. Los operadores deben verificar que el medio filtrante esté correctamente tensionado y libre de desgarros o agujeros que permitan el paso de material sin filtrar. Además, inspeccionar la superficie del tambor en busca de residuos acumulados o restos químicos garantiza un contacto óptimo entre la pulpa y el medio de filtración.

Seguridad Sistema Verificación

Los sistemas de parada de emergencia deben someterse a pruebas sistemáticas antes de cada ciclo operativo. Estos sistemas incluyen botones de parada de emergencia, interbloqueos de seguridad y disparadores de apagado automático que se activan cuando se detectan condiciones anormales. La verificación consiste en probar cada mecanismo de seguridad individualmente para garantizar tiempos de respuesta rápidos y un funcionamiento adecuado bajo diversos escenarios.

Las instalaciones de protectores y barreras de seguridad alrededor de componentes móviles requieren inspección para evitar el contacto accidental con elementos giratorios. El filtro de tambor rotatorio incorpora múltiples piezas móviles que presentan puntos de atrapamiento y riesgos de aplastamiento, por lo que el uso adecuado de protectores es esencial para la seguridad del operador. Todos los paneles de acceso y puertas de mantenimiento deben estar debidamente asegurados y equipados con las etiquetas de advertencia apropiadas.

Requisitos de Equipamiento de Protección Personal

Componentes esenciales de EPI

El personal operativo debe utilizar equipo de protección personal completo adaptado a los productos químicos específicos y a las condiciones presentes en el proceso de filtración. Los guantes resistentes a productos químicos son obligatorios al manipular suspensiones que contengan materiales corrosivos o tóxicos, mientras que las gafas de seguridad o protectores faciales protegen contra salpicaduras durante operaciones de llenado o limpieza. La selección del EPP adecuado depende de las hojas de datos de seguridad de todos los productos químicos involucrados en el proceso.

Puede ser necesaria la protección respiratoria al operar sistemas de filtro de tambor rotatorio que generen partículas en suspensión o vapores. Las mascarillas antipolvo o los respiradores deben seleccionarse según la concentración y el tipo de contaminantes presentes en el entorno de trabajo. Además, los delantales o trajes resistentes a productos químicos proporcionan protección corporal contra el contacto accidental con materiales peligrosos durante procedimientos de mantenimiento rutinario o respuestas a emergencias.

Mantenimiento y Reemplazo de EPP

La inspección y mantenimiento regulares del equipo de protección personal garantizan su eficacia continua durante todo el período operativo. Los guantes resistentes a productos químicos requieren inspecciones frecuentes para detectar perforaciones o degradación que puedan comprometer la protección contra sustancias peligrosas. Los programas de reemplazo deben establecerse según las recomendaciones del fabricante y las condiciones reales de uso para mantener niveles óptimos de protección.

Los protocolos de almacenamiento y limpieza para componentes de EPP reutilizables ayudan a prevenir la contaminación cruzada y a mantener la integridad del equipo. Los procedimientos adecuados de descontaminación eliminan residuos químicos que podrían causar irritación cutánea o degradación del equipo con el tiempo. La documentación de las inspecciones y reemplazos de EPP proporciona trazabilidad para el cumplimiento de seguridad y ayuda a identificar patrones que podrían indicar mejoras en los procesos.

Procedimientos de Seguridad Operacional

Protocolos de Arranque y Parada

Los procedimientos sistemáticos de arranque minimizan los riesgos asociados con la puesta en funcionamiento de los sistemas de filtros de tambor rotatorio. Los operadores deben seguir listas de verificación establecidas que confirmen que todos los sistemas de seguridad son funcionales antes de introducir el material de alimentación al sistema. Las velocidades iniciales de rotación deben aumentarse gradualmente mientras se monitorean los niveles de vibración y las temperaturas de los cojinetes, para identificar posibles problemas mecánicos antes de que empeoren.

Los procedimientos de parada requieren la misma atención a las consideraciones de seguridad, especialmente cuando se manejan materiales peligrosos que podrían permanecer en el sistema. Las secuencias adecuadas de purgado eliminan los productos químicos residuales y previenen reacciones peligrosas durante los períodos de mantenimiento. El filtro de tambor rotatorio debe limpiarse y descontaminarse completamente según los protocolos establecidos antes de permitir el acceso del personal para actividades de mantenimiento.

Parámetros de Monitoreo y Control

El monitoreo continuo de parámetros operativos críticos ayuda a prevenir condiciones peligrosas durante las operaciones de filtración. El monitoreo de temperatura es especialmente importante al procesar materiales sensibles al calor o cuando la fricción podría generar temperaturas excesivas en rodamientos o componentes de transmisión.

El monitoreo de vibraciones proporciona una advertencia temprana de problemas mecánicos, como desgaste de rodamientos o desequilibrio del tambor, que podrían provocar fallas catastróficas si no se corrigen. Los sistemas de alarma automatizados deben configurarse para notificar inmediatamente a los operadores cuando los parámetros superen límites predeterminados, permitiendo una intervención oportuna antes de que surjan riesgos para la seguridad.

Manejo y Contención de Productos Químicos

Evaluación de Compatibilidad de Materiales

Antes de introducir cualquier producto químico nuevo en un sistema de filtro de tambor rotatorio, se debe realizar una evaluación integral de compatibilidad para garantizar que los materiales no reaccionen adversamente con los componentes del sistema ni generen riesgos para la seguridad. Esta evaluación incluye revisar las hojas de datos de seguridad de los materiales, consultar con los proveedores de productos químicos y, posiblemente, realizar pruebas a pequeña escala para verificar los parámetros seguros de funcionamiento.

La compatibilidad química va más allá del proceso inmediato de filtración e incluye agentes de limpieza y productos químicos de mantenimiento que puedan utilizarse durante el servicio del sistema. Combinaciones químicas incompatibles pueden provocar reacciones peligrosas, corrosión del equipo o la formación de vapores tóxicos que representan riesgos para el personal operativo.

Prevención y respuesta ante derrames

Los sistemas de contención secundaria alrededor de las instalaciones de filtros de tambor rotativo previenen que los derrames químicos se extiendan a áreas circundantes y potencialmente afecten al personal o a los recursos ambientales. Los sistemas de contención deben dimensionarse adecuadamente para manejar el escenario de derrame más creíble, incluyendo consideraciones para la capacidad de extracción mediante bomba y el acceso para la respuesta a emergencias.

Los procedimientos de respuesta a derrames deben estar claramente documentados y fácilmente accesibles para todo el personal que podría enfrentar liberaciones químicas durante operaciones normales o situaciones de emergencia. Los kits de respuesta que contengan materiales absorbentes apropiados, agentes neutralizantes y herramientas de limpieza deben ubicarse estratégicamente cerca del equipo de filtración para su despliegue rápido cuando sea necesario.

Consideraciones de Seguridad en el Mantenimiento

Procedimientos de Bloqueo y Etiquetado

Los procedimientos integrales de bloqueo y etiquetado evitan la puesta en marcha accidental de los sistemas de filtros rotativos durante las actividades de mantenimiento. Estos procedimientos deben abordar todas las fuentes de energía, incluyendo la energía eléctrica, la presión hidráulica, los sistemas neumáticos y la energía mecánica almacenada en los componentes giratorios. Pueden requerirse múltiples candados cuando varios técnicos de mantenimiento trabajan simultáneamente en el mismo sistema.

La verificación del aislamiento energético implica probar los sistemas tras el bloqueo para confirmar que todas las fuentes de energía han sido efectivamente aisladas. Este proceso de verificación incluye intentar arrancar el sistema mediante los procedimientos operativos normales para asegurar que los dispositivos de bloqueo impidan su funcionamiento. La documentación de las actividades de bloqueo y etiquetado proporciona responsabilidad y ayuda a garantizar que todos los pasos de seguridad se hayan completado antes de comenzar el mantenimiento.

Protocolos de entrada en espacios confinados

Los sistemas de filtro rotativo de tambor grandes pueden requerir la entrada del personal en espacios confinados para una limpieza exhaustiva o actividades de mantenimiento importantes. Los procedimientos de entrada en espacios confinados deberán abordar las pruebas atmosféricas, los requisitos de ventilación y los protocolos de rescate de emergencia específicos del entorno químico dentro del sistema de filtración.

La vigilancia atmosférica es particularmente crítica cuando los procesos de filtración implican sustancias químicas volátiles o cuando los agentes de limpieza pueden crear atmósferas peligrosas en espacios cerrados. La vigilancia continua de la atmósfera durante las operaciones de entrada garantiza que las condiciones sigan siendo seguras para el personal y proporciona una alerta temprana de los peligros en desarrollo.

Planificación de Respuesta a Emergencias

Clasificación y respuesta a los incidentes

Los planes de respuesta a emergencias para las operaciones de filtros de tambor rotatorio deben clasificar los posibles incidentes según su gravedad y las acciones de respuesta requeridas. Incidentes menores, como pequeñas fugas o vibraciones mecánicas, pueden requerir únicamente ajustes operativos, mientras que incidentes mayores que impliquen liberación de productos químicos o fallas en el equipo exigen una parada inmediata y la notificación a los servicios de emergencia.

La asignación de equipos de respuesta garantiza que personal calificado esté disponible para hacer frente a diversos escenarios de emergencia. Los miembros del equipo deben recibir capacitación periódica sobre procedimientos de emergencia y mantenerse familiarizados con las configuraciones del sistema, procedimientos de apagado y riesgos químicos específicos de las operaciones de filtrado en sus instalaciones.

Comunicación y coordinación

Los protocolos claros de comunicación facilitan una respuesta coordinada ante emergencias en filtros rotativos de tambor. Los sistemas de comunicación deben incluir procedimientos internos de notificación para el personal de la instalación y requisitos de notificación externa para autoridades reguladoras o servicios de emergencia. Los métodos de comunicación de respaldo garantizan la continuidad de la coordinación incluso cuando los sistemas principales están comprometidos.

Los requisitos de documentación para incidentes de emergencia ayudan a identificar las causas raíz y prevenir ocurrencias similares en el futuro. Los informes de incidentes deben recopilar información detallada sobre las condiciones que llevaron a la emergencia, las acciones de respuesta tomadas y las lecciones aprendidas que podrían mejorar la preparación ante futuras emergencias.

Preguntas frecuentes

¿Cuáles son las verificaciones de seguridad más críticas antes de iniciar un sistema de filtro rotativo de tambor?

Las verificaciones de seguridad más críticas incluyen comprobar que todos los sistemas de seguridad sean funcionales, realizar inspecciones exhaustivas del equipo para detectar desgaste o daños, asegurar la instalación y el estado adecuados del medio filtrante, probar los sistemas de parada de emergencia y confirmar que todo el personal use el equipo de protección personal apropiado. Además, los operadores deben verificar que se haya evaluado la compatibilidad química y que los sistemas de contención de derrames estén instalados y funcionen correctamente.

¿Con qué frecuencia se deben inspeccionar los equipos de seguridad en los sistemas de filtros rotativos de tambor?

Los equipos de seguridad deben inspeccionarse antes de cada turno de operación para verificar su funcionamiento básico, con inspecciones más completas realizadas semanal o mensualmente según el componente específico y las condiciones de operación. Los sistemas de parada de emergencia requieren pruebas al menos una vez al mes, mientras que los equipos de protección personal deben inspeccionarse antes de cada uso y reemplazarse según las recomendaciones del fabricante o cuando se observen signos de deterioro.

¿Qué procedimientos de emergencia deben establecerse para derrames de productos químicos durante las operaciones de filtrado por tambor rotatorio?

Los procedimientos de emergencia para derrames químicos deben incluir acciones inmediatas de contención, evacuación del personal de las áreas afectadas, notificación a los equipos de respuesta de emergencia y procedimientos sistemáticos de limpieza utilizando agentes neutralizantes y materiales absorbentes adecuados. Los procedimientos también deben abordar los requisitos de monitoreo atmosférico, los protocolos de descontaminación para el personal y el equipo, y los requisitos de documentación para cumplir con regulaciones y análisis de incidentes.

¿Qué requisitos de capacitación son necesarios para el personal que opera sistemas de filtro rotatorio de tambor de forma segura?

El personal debe recibir una formación integral que abarque los procedimientos de operación del sistema, reconocimiento de riesgos químicos, protocolos de respuesta a emergencias, uso adecuado de equipos de protección personal y procedimientos de bloqueo y etiquetado. La formación debe incluir instrucción teórica y ejercicios prácticos, con capacitaciones periódicas de actualización para mantener los niveles de competencia y abordar cualquier cambio en los procedimientos o configuraciones del equipo.

Tabla de Contenido

- Protocolos de Seguridad Preoperatorios

- Requisitos de Equipamiento de Protección Personal

- Procedimientos de Seguridad Operacional

- Manejo y Contención de Productos Químicos

- Consideraciones de Seguridad en el Mantenimiento

- Planificación de Respuesta a Emergencias

-

Preguntas frecuentes

- ¿Cuáles son las verificaciones de seguridad más críticas antes de iniciar un sistema de filtro rotativo de tambor?

- ¿Con qué frecuencia se deben inspeccionar los equipos de seguridad en los sistemas de filtros rotativos de tambor?

- ¿Qué procedimientos de emergencia deben establecerse para derrames de productos químicos durante las operaciones de filtrado por tambor rotatorio?

- ¿Qué requisitos de capacitación son necesarios para el personal que opera sistemas de filtro rotatorio de tambor de forma segura?