Optimización del rendimiento del filtro rotatorio de tambor mediante el mantenimiento

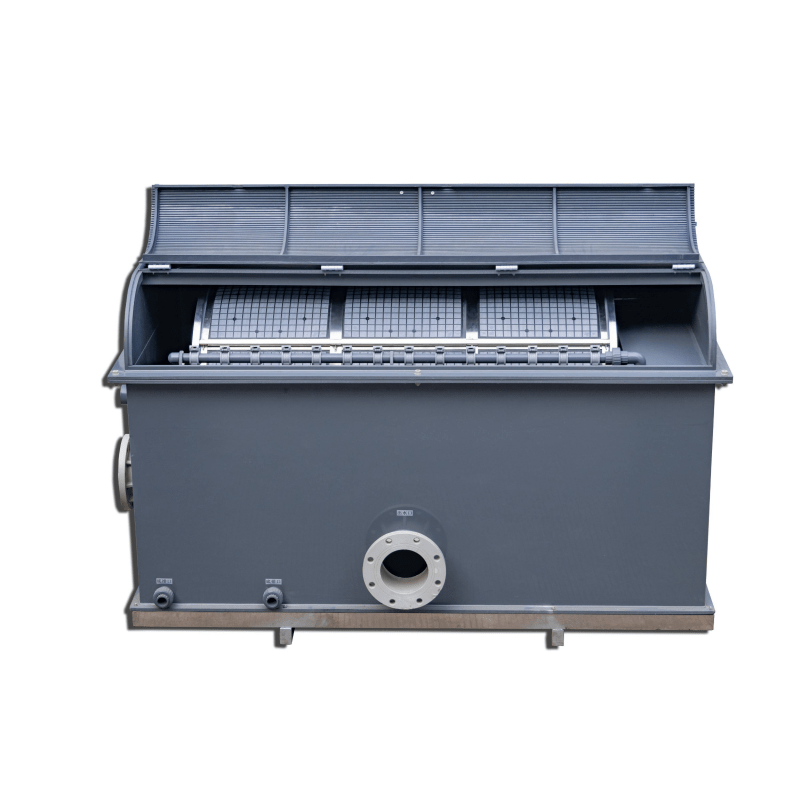

Filtros rotatorios de tambor desempeñan un papel fundamental en numerosos procesos industriales, proporcionando una eficiente separación sólido-líquido. Sin embargo, el tiempo de inactividad operativo puede afectar significativamente la productividad y la eficiencia general. La implementación de prácticas sistemáticas de mantenimiento es esencial para reducir el tiempo de inactividad, mejorar el rendimiento y prolongar la vida útil de los filtros de tambor rotatorio. Un mantenimiento adecuado garantiza que los filtros funcionen con capacidad óptima, minimiza las averías inesperadas y apoya una producción constante. Las empresas que priorizan las prácticas de mantenimiento suelen experimentar costos más bajos de reparación, mayor seguridad y una mejor gestión de recursos.

Comprensión de las causas comunes de tiempo de inactividad en las operaciones de filtros de tambor rotatorio

Fallos mecánicos

Las fallas mecánicas son una de las razones principales de las paradas en las operaciones de filtros de tambor rotativo. Componentes como el motor del accionamiento del tambor, los rodamientos y los sistemas de engranajes están propensos al desgaste debido a la operación continua. Inspecciones regulares pueden detectar signos tempranos de daño, incluyendo vibraciones inusuales, ruidos anormales o velocidades de rotación irregulares. Al reemplazar piezas desgastadas por anticipado, las empresas pueden prevenir fallas repentinas que detengan la producción.

Las fallas mecánicas no solo interrumpen las operaciones, sino que también representan un riesgo de dañar otras partes del sistema de filtración. Por ejemplo, un rodamiento del tambor defectuoso puede afectar todo el ciclo de filtración, provocando una baja eficiencia en la separación. Los programas de mantenimiento que incluyen lubricación, verificaciones de alineación y monitoreo de carga desempeñan un papel crucial para mitigar estos riesgos. Cuando se mantiene la integridad mecánica, la confiabilidad general del filtro de tambor rotativo se ve significativamente mejorada.

Problemas de obstrucción y ensuciamiento

El obstruirse ocurre cuando los sólidos se acumulan en exceso sobre la superficie del tambor o dentro del medio de filtración, reduciendo el caudal y la eficiencia del filtro. La incrustación, causada por materiales pegajosos o adhesivos, también puede afectar negativamente el rendimiento del filtro. La limpieza regular y las tareas de mantenimiento preventivo ayudan a mantener tasas de filtración consistentes y a prevenir paradas inesperadas.

Las medidas preventivas incluyen ciclos programados de limpieza, el monitoreo de los caudales del filtrado y el uso de tratamientos químicos cuando sea necesario. Los equipos de mantenimiento deben registrar la composición y el volumen de los materiales filtrados para ajustar la frecuencia de limpieza en consecuencia. Abordar de forma proactiva los problemas de obstrucción e incrustación asegura que los filtros de tambor rotativo sigan funcionando sin contratiempos, manteniendo tanto la eficiencia como la calidad del producto.

Integridad de Sellos y Juntas

Las juntas y empaques son vitales para mantener una filtración adecuada y prevenir fugas. Con el tiempo, estos componentes pueden degradarse debido a la exposición a productos químicos, fluctuaciones de presión o desgaste general. La inspección regular y el reemplazo oportuno de las juntas evitan fugas que pueden causar interrupciones operativas.

El mantenimiento adecuado de las juntas implica monitorear signos de desgaste, inspeccionar grietas o deformaciones y verificar una instalación correcta. Incluso fugas menores pueden resultar en ineficiencias del proceso, pérdida de filtrado o contaminación de los flujos de producto. Una atención constante a las juntas y empaques contribuye a operaciones continuas y reduce las paradas no planificadas.

Implementación de un Programa Integral de Mantenimiento

Horarios de Inspección Rutinaria

Un programa estructurado de mantenimiento comienza con inspecciones rutinarias. Las inspecciones deben cubrir todos los componentes críticos del filtro de tambor rotativo, incluyendo los sistemas mecánicos, el medio de filtración y las conexiones eléctricas. Documentar los resultados de las inspecciones ayuda a hacer un seguimiento del estado de las piezas e identificar tendencias que indiquen posibles fallos.

Las inspecciones rutinarias no solo previenen averías inesperadas, sino que también proporcionan datos valiosos para la planificación del mantenimiento predictivo. Cuando se detectan problemas temprano, las acciones correctivas pueden programarse sin interrumpir la producción. Este enfoque proactivo garantiza la estabilidad operativa y prolonga la vida útil del equipos .

Tareas de Mantenimiento Preventivo

El mantenimiento preventivo comprende tareas como la lubricación, alineación, limpieza y sustitución de piezas desgastadas. Al realizar estas tareas a intervalos regulares, los operadores pueden mantener un rendimiento óptimo y evitar que problemas menores se conviertan en fallos graves.

La lubricación de las piezas móviles reduce la fricción y el desgaste, mientras que las verificaciones de alineación garantizan que el tambor gire suavemente. La limpieza elimina los residuos acumulados y evita obstrucciones. El reemplazo de rodamientos, sellos y juntas desgastados minimiza el riesgo de fallas mecánicas. En conjunto, estas tareas mejoran la fiabilidad general del equipo y reducen el tiempo de inactividad.

Técnicas de Mantenimiento Predictivo

El mantenimiento predictivo utiliza datos y tecnología para anticipar fallos antes de que ocurran. Técnicas como el análisis de vibraciones, la imagen térmica y el monitoreo del estado del aceite pueden revelar signos tempranos de estrés mecánico o degradación. La implementación del mantenimiento predictivo permite a los equipos de mantenimiento programar intervenciones de forma estratégica, minimizando el impacto en los horarios de producción.

El mantenimiento predictivo también apoya una asignación eficiente de recursos. Al saber qué componentes es probable que fallen, las empresas pueden almacenar piezas de repuesto de antemano y planificar la disponibilidad de técnicos. Este enfoque reduce los escenarios de reparaciones de emergencia, mejora la continuidad operativa y, en última instancia, potencia la rentabilidad de las operaciones de los filtros rotativos de tambor.

Optimización de la gestión del medio filtrante

Selección y reemplazo del medio

La elección del medio filtrante afecta significativamente el rendimiento de los filtros rotativos de tambor. Diferentes materiales ofrecen niveles variables de durabilidad, eficiencia de filtración y resistencia al ensuciamiento. Seleccionar el medio adecuado y reemplazarlo de acuerdo con los requisitos operativos ayuda a mantener tasas de filtración consistentes y reduce el tiempo de inactividad.

El monitoreo regular del estado del medio es crucial. El desgaste, deterioro o daño puede comprometer la calidad de filtración y causar retrasos en la producción. Los equipos de mantenimiento deben establecer intervalos de reemplazo basados en el uso, el tipo de material y las condiciones del proceso. Una gestión adecuada del medio asegura operaciones estables y minimiza las interrupciones relacionadas con el mantenimiento.

Limpieza y mantenimiento de las superficies de filtro

Las superficies de filtro deben mantenerse limpias para conservar un rendimiento óptimo. Rutinas programadas de limpieza eliminan los depósitos que podrían obstruir los poros y dificultar la filtración. Dependiendo del proceso, la limpieza puede incluir lavado a contracorriente, tratamientos químicos o cepillado manual.

Mantener las superficies de filtro limpias previene la acumulación de presión, mejora las tasas de flujo y reduce el esfuerzo en los componentes mecánicos. El personal de mantenimiento también debe inspeccionar deformaciones o daños en el medio durante la limpieza para prevenir problemas adicionales. Un mantenimiento eficaz de la superficie apoya tanto la eficiencia como la fiabilidad.

Monitoreo de la calidad del filtrado

El monitoreo de la calidad del filtrado proporciona información valiosa sobre el rendimiento del filtro. Cambios en la claridad del filtrado, la velocidad de flujo o la retención de partículas pueden indicar problemas con el filtro de tambor o con el medio filtrante. Los equipos de mantenimiento pueden utilizar estas señales para tomar acciones correctivas antes de que ocurra una interrupción en las operaciones.

Las revisiones regulares de calidad también ayudan a identificar tendencias que podrían señalar desgaste incipiente o obstrucciones. Al abordar los problemas de forma proactiva, las empresas pueden mantener una calidad de producto constante y reducir la probabilidad de interrupciones operativas causadas por filtros con bajo rendimiento.

Capacitación y desarrollo de habilidades para equipos de mantenimiento

Programas de Capacitación Técnica

Los equipos de mantenimiento bien capacitados son esenciales para minimizar el tiempo de inactividad en las operaciones de filtros rotativos de tambor. Los programas de formación deben incluir la operación del equipo, inspecciones rutinarias, procedimientos de mantenimiento preventivo y técnicas de resolución de problemas. El personal calificado puede identificar y solucionar rápidamente incidencias, reduciendo el tiempo de respuesta y evitando que problemas menores escalen.

La formación también debe incluir protocolos de seguridad y el manejo adecuado de productos químicos o componentes mecánicos. Asegurar que el personal de mantenimiento sea competente y esté seguro en sus funciones mejora la fiabilidad operativa y contribuye a la mayor vida útil del equipo.

Compartición del conocimiento y documentación

Documentar las actividades de mantenimiento y compartir conocimientos dentro de los equipos apoya la mejora continua. Los registros de inspecciones, reparaciones y sustituciones proporcionan datos valiosos para analizar tendencias de rendimiento y perfeccionar las estrategias de mantenimiento. Los equipos que colaboran de forma eficaz pueden identificar problemas recurrentes e implementar soluciones específicas para reducir el tiempo de inactividad.

La compartición del conocimiento también fomenta la adopción de buenas prácticas y promueve una cultura proactiva de mantenimiento. Al aprender de experiencias pasadas, los equipos de mantenimiento pueden prevenir fallos repetidos y optimizar el rendimiento de los filtros rotativos de tambor con el tiempo.

Uso de la tecnología para la formación

La tecnología puede mejorar la formación en mantenimiento mediante simulaciones, manuales digitales y sistemas de monitoreo en tiempo real. Las herramientas digitales permiten a los equipos visualizar el funcionamiento del equipo, practicar escenarios de resolución de problemas y acceder a guías detalladas sobre procedimientos de mantenimiento. La integración de la tecnología en los programas de formación mejora la retención de conocimientos y capacita a los equipos para enfrentar eficientemente desafíos complejos de mantenimiento.

Al combinar la formación práctica con soporte tecnológico, las empresas garantizan que los equipos de mantenimiento estén bien preparados para mantener altos estándares operativos, reducir el tiempo de inactividad y prolongar la vida útil de los filtros rotativos de tambor.

Preguntas frecuentes

¿Cuál es el beneficio principal del mantenimiento regular de los filtros rotativos de tambor?

El mantenimiento regular reduce el tiempo de inactividad no planificado, mejora la eficiencia de filtración y prolonga la vida útil del equipo. Asegura que todos los componentes mecánicos y de filtración funcionen de manera óptima, evitando fallos inesperados y reparaciones costosas. Las empresas que mantienen sus filtros de forma constante experimentan una mayor productividad y menores costos operativos.

¿Con qué frecuencia se debe reemplazar el medio filtrante en los filtros de tambor rotativo?

El reemplazo del medio filtrante depende del tipo de medio, las condiciones del proceso y la carga operativa. El monitoreo y la inspección regulares ayudan a determinar el intervalo adecuado de reemplazo. El reemplazo proactivo evita la pérdida de rendimiento y reduce el riesgo de interrupciones operativas.

¿Puede el mantenimiento predictivo reducir significativamente el tiempo de inactividad?

Sí, el mantenimiento predictivo permite a los operadores anticipar fallos en los equipos mediante el análisis de datos de rendimiento, vibraciones y otros indicadores. Al abordar problemas potenciales antes de que se agraven, las empresas pueden programar el mantenimiento de forma estratégica, minimizando el tiempo de inactividad y mejorando la continuidad de la producción.

Tabla de Contenido

- Optimización del rendimiento del filtro rotatorio de tambor mediante el mantenimiento

- Comprensión de las causas comunes de tiempo de inactividad en las operaciones de filtros de tambor rotatorio

- Implementación de un Programa Integral de Mantenimiento

- Optimización de la gestión del medio filtrante

- Capacitación y desarrollo de habilidades para equipos de mantenimiento

- Preguntas frecuentes