Industrielle Filtersysteme spielen eine entscheidende Rolle in verschiedenen Fertigungsprozessen, wobei Rotations-Trommelfilter-Systeme eine der effektivsten Lösungen für die Fest-Flüssig-Trennung darstellen. Diese komplexen Maschinen erfordern umfassende Sicherheitsprotokolle, um einen optimalen Betrieb sicherzustellen und gleichzeitig das Personal sowie ausrüstung . Bei der Arbeit mit Hochleistungsfiltersystemen, die häufig unter anspruchsvollen Bedingungen mit Chemikalien, hohen Temperaturen und mechanischen Bauteilen betrieben werden, wird das Verständnis und die Umsetzung geeigneter Sicherheitsmaßnahmen von größter Bedeutung.

Sicherheitsprotokolle vor Inbetriebnahme

Geräteinspektion und -verifikation

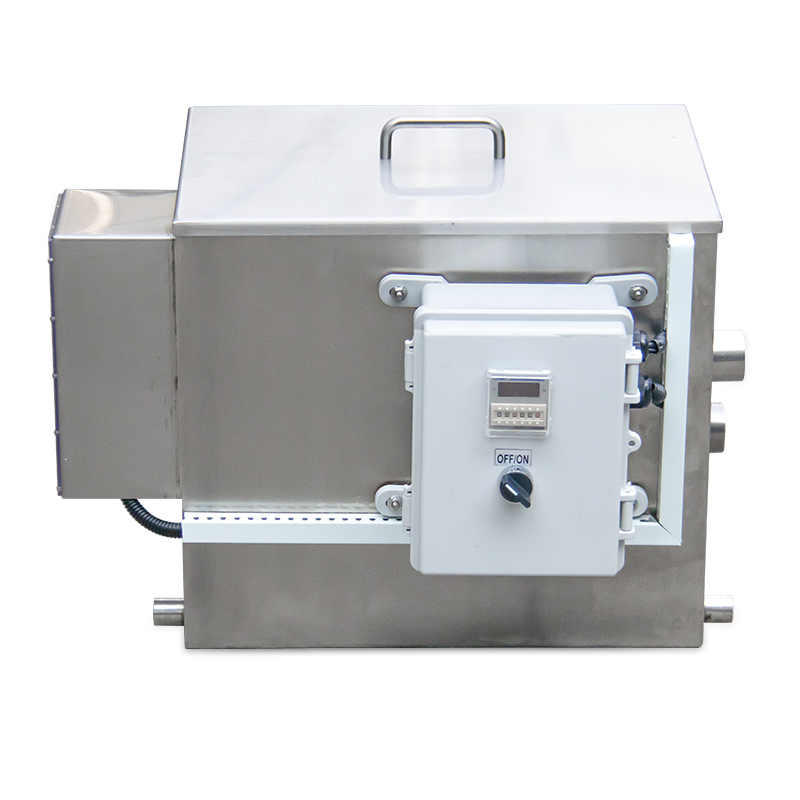

Bevor mit einem rotations Trommel filter betrieb begonnen wird, stellt eine gründliche Inspektion der Ausrüstung die Grundlage für einen sicheren Betrieb dar. Bediener müssen alle mechanischen Komponenten, einschließlich der Trommelanordnung, Antriebssysteme und Filtermedien, auf Anzeichen von Verschleiß, Beschädigung oder Fehlausrichtung prüfen. Die optische Inspektion sollte die Überprüfung auf lose Schrauben, gebrochene Schweißnähte oder verschleierte Dichtungen umfassen, die die Systemintegrität während des Betriebs beeinträchtigen könnten.

Das Filtermedium erfordert besondere Aufmerksamkeit, da beschädigte oder unsachgemäß eingebaute Filtertücher zu einer geringen Trennleistung und potenziellen Sicherheitsrisiken führen können. Bediener sollten sicherstellen, dass das Filtermedium korrekt gespannt ist und keine Risse oder Löcher aufweist, die unfiltriertem Material den Durchtritt ermöglichen könnten. Zusätzlich gewährleistet die Überprüfung der Trommeloberfläche auf angesammelte Rückstände oder chemische Ablagerungen einen optimalen Kontakt zwischen der Suspension und dem Filtermedium.

Sicherheit System Überprüfung

Notabschaltungen müssen vor jedem Betriebszyklus systematisch geprüft werden. Zu diesen Systemen gehören Not-Aus-Taster, Sicherheitsverriegelungen und automatische Abschalteinrichtungen, die bei Erkennung abnormaler Bedingungen aktiviert werden. Die Überprüfung umfasst die individuelle Prüfung jeder Sicherheitsvorrichtung, um schnelle Reaktionszeiten und einwandfreie Funktionalität unter verschiedenen Szenarien sicherzustellen.

Schutzvorrichtungen und Sicherheitsschranken um bewegliche Bauteile herum müssen überprüft werden, um zu vermeiden, dass sie zufällig mit rotierenden Bauteilen berührt werden. Der Drehtrommelfilter enthält mehrere bewegliche Teile, die zu Zwickpunkten und Zerkleinernsgefahren führen, so dass eine angemessene Absicherung für die Sicherheit des Bedieners unerlässlich ist. Alle Zugangs- und Wartungstüren sollten ordnungsgemäß gesichert und mit geeigneten Warnzeichen versehen sein.

Anforderungen an Schutzkleidung

Wesentliche Komponenten der PSA

Das Betriebspersonal muss eine umfassende persönliche Schutzausrüstung verwenden, die auf die spezifischen Chemikalien und Bedingungen des Filtrationsprozesses zugeschnitten ist. Chemikalienresistente Handschuhe werden bei der Handhabung von Schlamm mit korrosiven oder giftigen Stoffen zwingend erforderlich, während Schutzbrillen oder Gesichtsschirme während der Füll- oder Reinigungsarbeiten vor Spritzern schützen. Die Auswahl geeigneter PSA hängt von den Sicherheitsdatenblättern für alle an dem Verfahren beteiligten Chemikalien ab.

Beim Betrieb von Rotationsfilteranlagen, die luftgetragene Partikel oder Dämpfe erzeugen, kann ein Atemschutz erforderlich sein. Atemschutzmasken oder -geräte sollten je nach Konzentration und Art der im Arbeitsumfeld vorhandenen Schadstoffe ausgewählt werden. Zusätzlich bieten chemikalienbeständige Schürzen oder Schutzanzüge Körperschutz bei versehentlichem Kontakt mit gefährlichen Materialien während routinemäßiger Wartung oder im Notfall.

Wartung und Austausch der PSA

Regelmäßige Inspektion und Wartung der persönlichen Schutzausrüstung gewährleisten deren anhaltende Wirksamkeit während des gesamten Einsatzzeitraums. Chemikalienbeständige Handschuhe müssen häufig auf Durchstiche oder Materialabbau überprüft werden, die den Schutz vor gefährlichen Substanzen beeinträchtigen könnten. Austauschintervalle sollten basierend auf den Herstellerempfehlungen und den tatsächlichen Nutzungbedingungen festgelegt werden, um optimale Schutzniveaus aufrechtzuerhalten.

Lagerungs- und Reinigungsprotokolle für wiederverwendbare PPE-Bauteile helfen, Kreuzkontaminationen zu vermeiden und die Integrität der Ausrüstung aufrechtzuerhalten. Richtige Desinfektionsverfahren entfernen chemische Rückstände, die Hautreizungen oder eine schrittweise Verschlechterung der Ausrüstung verursachen könnten. Die Dokumentation von Prüf- und Austauschmaßnahmen bei PSA ermöglicht die Rückverfolgbarkeit zur Einhaltung von Sicherheitsvorschriften und hilft dabei, Muster zu erkennen, die auf mögliche Verbesserungen im Prozess hinweisen.

Betriebliche Sicherheitsverfahren

Start- und Abschaltprotokolle

Systematische Startverfahren minimieren Risiken, die mit der Inbetriebnahme von Rotationstrommelfilteranlagen verbunden sind. Bediener sollten etablierte Checklisten befolgen, um sicherzustellen, dass alle Sicherheitssysteme funktionsfähig sind, bevor das Zulaufmaterial der Anlage zugeführt wird. Die anfängliche Drehzahl sollte schrittweise erhöht werden, während Vibrationen und Lagertemperaturen überwacht werden, um potenzielle mechanische Probleme frühzeitig zu erkennen, bevor sie sich verschärfen.

Herunterfahrverfahren erfordern eine gleichwertige Beachtung von Sicherheitsaspekten, insbesondere wenn gefährliche Stoffe, die im System verbleiben können, betroffen sind. Richtige Spülvorgänge entfernen restliche Chemikalien und verhindern gefährliche Reaktionen während Wartungsarbeiten. Der Rotationstrommelfilter sollte vor dem Betreten durch Personal zur Durchführung von Wartungsarbeiten gemäß den festgelegten Protokollen gründlich gereinigt und dekontaminiert werden.

Überwachungs- und Steuerparameter

Die kontinuierliche Überwachung kritischer Betriebsparameter hilft dabei, gefährliche Zustände während der Filtrationsvorgänge zu vermeiden. Die Temperaturüberwachung ist besonders wichtig beim Verarbeiten temperatursensibler Materialien oder wenn Reibung übermäßige Temperaturen in Lagern oder Antriebskomponenten erzeugen könnte. Drucküberwachungssysteme warnen die Bediener vor möglichen Verstopfungen oder Membranschäden, die zu einer Systemüberdrucksituation führen könnten.

Die Schwingungsüberwachung bietet eine Frühwarnung bei mechanischen Problemen wie Lagerabnutzung oder Trommel-Unwucht, die zu einem katastrophalen Ausfall führen können, wenn sie nicht behoben werden. Automatisierte Alarmsysteme sollten so konfiguriert sein, dass sie die Bediener sofort benachrichtigen, sobald Parameter vordefinierte Grenzwerte überschreiten, sodass rechtzeitig eingegriffen werden kann, bevor Sicherheitsrisiken entstehen.

Chemikalienhandhabung und -enthaltung

Bewertung der Materialverträglichkeit

Bevor eine neue Chemikalie in ein Drehfiltertrommelsystem eingeführt wird, muss eine umfassende Kompatibilitätsbewertung sicherstellen, dass die Materialien nicht negativ mit Systemkomponenten reagieren oder Sicherheitsrisiken schaffen. Diese Bewertung umfasst die Prüfung der Sicherheitsdatenblätter, Konsultation mit Chemikalienlieferanten und gegebenenfalls Durchführung von kleinskaligen Kompatibilitätstests, um sichere Betriebsparameter zu verifizieren.

Die chemische Verträglichkeit erstreckt sich über den unmittelbaren Filtrationsprozess hinaus und umfasst Reinigungsmittel sowie Wartungschemikalien, die während der Systemwartung verwendet werden können. Inkompatible chemische Kombinationen können zu gefährlichen Reaktionen, Korrosion der Ausrüstung oder zur Bildung toxischer Dämpfe führen, die das Betriebspersonal gefährden.

Schadensverhütung und -reaktion bei Verschüttungen

Sekundäre Auffangsysteme um Installationen von Rotationsfiltern verhindern, dass Chemikalien auslaufen und auf umliegende Bereiche übergreifen, wodurch Personal oder Umweltressourcen beeinträchtigt werden könnten. Die Auffangsysteme sollten entsprechend dimensioniert sein, um das maximal mögliche Verschüttungsszenario abzudecken, einschließlich der Berücksichtigung von Pumpabzugsmöglichkeiten und Zugang für den Notfall.

Die Verfahren zur Reaktion auf Verschüttungen müssen klar dokumentiert sein und allen Mitarbeitern, die im Rahmen des Normalbetriebs oder in Notfallsituationen mit Chemikalienfreisetzungen konfrontiert werden könnten, jederzeit zugänglich sein. Reaktions-Sets, die geeignete absorbierende Materialien, Neutralisationsmittel und Reinigungswerkzeuge enthalten, sollten strategisch in der Nähe von Filteranlagen platziert sein, um bei Bedarf schnell eingesetzt werden zu können.

Sicherheitsaspekte bei der Wartung

Einrichtung und Kennzeichnung von Abschalteinrichtungen (Lockout-Tagout-Verfahren)

Umfassende Lockout-Tagout-Verfahren verhindern eine unbeabsichtigte Inbetriebnahme von Rotationstrommelfilteranlagen während Wartungsarbeiten. Diese Verfahren müssen alle Energiequellen abdecken, einschließlich elektrischer Energie, hydraulischem Druck, pneumatischen Systemen und gespeicherter mechanischer Energie in rotierenden Bauteilen. Mehrere Vorhängeschlösser können erforderlich sein, wenn mehrere Wartungspersonen gleichzeitig an derselben Anlage arbeiten.

Die Verifikation der Energieisolation umfasst das Testen von Systemen nach der Verriegelung, um zu bestätigen, dass alle Energiequellen wirksam abgesperrt wurden. Dieser Verifikationsprozess beinhaltet den Versuch, das System über die üblichen Betriebsverfahren zu starten, um sicherzustellen, dass die Verriegelungsvorrichtungen den Betrieb verhindern. Die Dokumentation der Lockout-Tagout-Aktivitäten schafft Verantwortlichkeit und hilft sicherzustellen, dass alle Sicherheitsschritte abgeschlossen sind, bevor die Wartung beginnt.

Protokolle für den Betreten enger Räume

Große rotierende Trommelfiltersysteme erfordern möglicherweise den Eintritt von Personal in enge Räume zur gründlichen Reinigung oder bei umfangreichen Wartungsarbeiten. Die Betretensverfahren für enge Räume müssen Aspekte wie atmosphärische Messungen, Belüftungsanforderungen und Notfallrettungsprotokolle berücksichtigen, die spezifisch auf die chemische Umgebung innerhalb des Filtersystems abgestimmt sind.

Die Überwachung der Atmosphäre wird besonders kritisch, wenn Filterprozesse flüchtige Chemikalien beinhalten oder Reinigungsmittel gefährliche Atmosphären in geschlossenen Räumen erzeugen können. Eine kontinuierliche Überwachung der Luft während Betretungsarbeiten stellt sicher, dass die Bedingungen für das Personal sicher bleiben, und ermöglicht eine frühzeitige Warnung vor sich entwickelnden Gefahren.

Planung der Notfallreaktion

Einstufung von Vorfällen und Reaktion

Notfallpläne für den Betrieb von Drehfiltern sollten mögliche Vorfälle nach Schweregrad und erforderlichen Maßnahmen einteilen. Geringfügige Vorfälle wie kleine Lecks oder mechanische Vibrationen erfordern möglicherweise nur betriebliche Anpassungen, während schwerwiegende Vorfälle, die Freisetzung von Chemikalien oder Geräteausfälle beinhalten, einen sofortigen Stilllegungsbefehl und die Benachrichtigung des Notfalldienstes notwendig machen.

Die Einsatzgruppen stellen sicher, dass qualifiziertes Personal zur Verfügung steht, um verschiedene Notfallszenarien zu bewältigen. Die Teammitglieder sollten regelmäßig über Notfallverfahren geschult werden und sich mit den Systemlayouts, Abschaltverfahren und chemischen Gefahren vertraut machen, die für die Filtrationsvorgänge ihrer Anlage spezifisch sind.

Kommunikation und Koordinierung

Klarer Kommunikationsprotokoll erleichtert eine koordinierte Reaktion auf Notfälle mit Drehtrommelfiltern. Die Kommunikationssysteme sollten sowohl interne Benachrichtigungsverfahren für das Personal der Anlage als auch Anforderungen an externe Benachrichtigungen für Regulierungsbehörden oder Notfalldienste umfassen. Die Sicherungskommunikationsmethoden sorgen für eine kontinuierliche Koordinierung, auch wenn die primären Systeme gefährdet sind.

Dokumentationsanforderungen für Notfälle helfen dabei, die Ursachen zu identifizieren und zukünftig ähnliche Vorfälle zu vermeiden. Zwischenfallberichte sollten detaillierte Informationen über die Bedingungen, die zum Notfall geführt haben, die ergriffenen Maßnahmen während der Reaktion sowie gewonnene Erkenntnisse erfassen, die die zukünftige Notfallvorbereitung verbessern können.

FAQ

Welche sind die kritischsten Sicherheitsprüfungen vor dem Starten eines Drehtrommelfiltersystems?

Zu den wichtigsten Sicherheitsprüfungen gehören die Überprüfung, ob alle Sicherheitssysteme funktionsfähig sind, gründliche Inspektionen der Ausrüstung auf Verschleiß oder Beschädigungen, die Gewährleistung einer ordnungsgemäßen Installation und den Zustand des Filtermediums, die Prüfung der Notabschaltungssysteme sowie die Bestätigung, dass alle Mitarbeiter die geeignete persönliche Schutzausrüstung tragen. Zusätzlich sollten die Bediener sicherstellen, dass die chemische Verträglichkeit bewertet wurde und dass Systeme zur Eindämmung von Verschüttungen vorhanden und funktionsfähig sind.

Wie oft sollten Sicherheitsausrüstungen an Drehtrommelfiltersystemen geprüft werden?

Sicherheitsausrüstung sollte vor jeder Arbeitsschicht auf grundlegende Funktionalität geprüft werden, wobei umfassendere Inspektionen wöchentlich oder monatlich je nach spezifischer Komponente und Betriebsbedingungen durchgeführt werden. Notabschaltsysteme erfordern eine Prüfung mindestens einmal pro Monat, während persönliche Schutzausrüstung vor jeder Nutzung kontrolliert und gemäß Herstellerempfehlungen oder bei Anzeichen von Verschleiß ersetzt werden sollte.

Welche Notfallverfahren sollten für chemische Verschüttungen während des Betriebs von Drehrohrtrommelfiltern eingerichtet werden?

Notfallmaßnahmen bei chemischen Verschüttungen sollten unverzügliche Eindämmungsmaßnahmen, die Evakuierung des Personals aus betroffenen Bereichen, die Benachrichtigung der Notfallreaktionsteams sowie systematische Reinigungsverfahren unter Verwendung geeigneter Neutralisationsmittel und absorbierender Materialien umfassen. Die Verfahren sollten außerdem Anforderungen an die atmosphärische Überwachung, Dekontaminationsprotokolle für Personal und Ausrüstung sowie Dokumentationsanforderungen zur Einhaltung gesetzlicher Vorschriften und zur Vorfallanalyse berücksichtigen.

Welche Schulungsanforderungen sind notwendig, damit das Personal Drehfilteranlagen sicher bedienen kann?

Das Personal sollte eine umfassende Schulung erhalten, die die Systembedienungsverfahren, die Erkennung chemischer Gefahren, Notfallreaktionsprotokolle, den korrekten Umgang mit persönlicher Schutzausrüstung sowie Verriegelungs- und Kennzeichnungsverfahren (Lockout Tagout) abdeckt. Die Schulung sollte sowohl Unterrichtseinheiten als auch praktische Übungen beinhalten und regelmäßig durch Auffrischungskurse ergänzt werden, um die Kompetenzniveaus aufrechtzuerhalten und Änderungen in Verfahren oder Gerätekonfigurationen Rechnung zu tragen.

Inhaltsverzeichnis

- Sicherheitsprotokolle vor Inbetriebnahme

- Anforderungen an Schutzkleidung

- Betriebliche Sicherheitsverfahren

- Chemikalienhandhabung und -enthaltung

- Sicherheitsaspekte bei der Wartung

- Planung der Notfallreaktion

-

FAQ

- Welche sind die kritischsten Sicherheitsprüfungen vor dem Starten eines Drehtrommelfiltersystems?

- Wie oft sollten Sicherheitsausrüstungen an Drehtrommelfiltersystemen geprüft werden?

- Welche Notfallverfahren sollten für chemische Verschüttungen während des Betriebs von Drehrohrtrommelfiltern eingerichtet werden?

- Welche Schulungsanforderungen sind notwendig, damit das Personal Drehfilteranlagen sicher bedienen kann?